Mecanización del trabajo.

Transporte mezcla de concreto. Transporte de hormigón por camión.

El transporte de la mezcla de hormigón en automóviles se realiza en camiones de volteo, camiones de concreto montados en camiones, mezcladores de camiones (mezcladores), así como en contenedores o tinas instalados en el cuerpo de los vehículos a bordo. Para el transporte de hormigón en zonas urbanas, así como en largas distancias (hasta 70 km), es especialmente recomendable utilizar mezcladores de camiones.En mezclar El suministro de grúas de hormigón y ascensores.Las grúas autopropulsadas de torre y pluma con un conjunto de cubos se utilizan para la alimentación por lotes y la distribución de la mezcla de hormigón en los bloques de hormigonado. Las tinas son rotativas y no rotativas. Para mover la mezcla de concreto solo verticalmente use diferentes elevaciones. Entonces, al concretar superposiciones entre pisos. edificios de marco usar elevadores tipo rack , que elevan la mezcla de hormigón en cubos o contenedores.

Mezcla de concreto para transporte por cintas transportadoras y pavimentadoras.En la construcción industrial y civil, las cintas transportadoras se utilizan como transporte dentro del edificio para suministrar mezcla de concreto principalmente durante el hormigonado de estructuras con pequeñas dimensiones en el plano (construcciones puntuales).

Industria para las necesidades de los fabricantes de constructores. cintas transportadoras móviles6 ... 15 m de largo y 400 o 500 mm de ancho, cinta lisa o acanalada. Los ángulos de inclinación del transportador al elevar la mezcla con movilidad de hasta 4 cm - hasta 18 °, 4 ... 6 cm - hasta 15 °, y al bajar la mezcla - respectivamente hasta 12 y 10 °. Más efectivos son adoquines, que se utilizan para la instalación de cimientos monolíticos para edificios y equipos tecnológicos, así como otros objetos dispersos. La pavimentadora es una máquina autopropulsada, en una plataforma giratoria que tiene equipo para recibir la mezcla de concreto y alimentarla al lugar de colocación.

Tecnología de hormigonado.

La colocación de la mezcla de hormigón se realiza de tres maneras: con casting de compactación(Mezclas de concreto con superplastificantes). y la colocación de presión.Debe observarse la regla básica con cada método de colocación: se debe colocar una nueva porción de la mezcla de concreto antes de que el cemento comience a asentarse en la capa previamente colocada. Como regla general, las piezas pequeñas en términos de construcción (paredes delgadas, columnas, paredes, vigas, etc.) están inmediatamente a toda la altura sin interrupción para excluir las juntas de trabajo.

Costura de trabajollamado el plano de la unión entre el concreto endurecido y nuevo (recién colocado), formado debido a una ruptura en el hormigonado. La costura de trabajo se forma en el caso cuando las capas subsiguientes de mezcla de concreto se colocan sobre las anteriores completamente solidificadas. Por lo general, esto sucede durante las pausas en el hormigonado desde las 7 en punto.

Es posible reanudar el hormigonado interrumpido después de que se complete el proceso de fraguado en la mezcla de concreto previamente colocada y el concreto adquiera una resistencia de al menos 1.5 MPa (puede percibir un ligero efecto dinámico sin destrucción).

Erección muros monolíticos .

La seguridad del hormigonado de muros y tabiques depende de su grosor y altura, el grado de refuerzo, el tipo de encofrado utilizado para su construcción, los métodos de alimentación y las mezclas de compactación.

Las más extendidas son: Hormigón de capas h = 30 ÷ 35 cm y su compactación con vibradores profundos. El grosor de los elementos hormigonados debe ser ≥ 100 mm. Con una longitud de\u003e 20 m, las paredes se dividen en secciones de 7 ÷ 10 m, y en el límite de la sección, se coloca un encofrado de partición (construcción de la junta de trabajo). Con una altura de pared de más de 3 m, los troncos de enlace de betonovods se utilizan para evitar la estratificación. No está permitido suministrar concreto a un solo punto, ya que esto crea capas sueltas e inclinadas, el concreto se estratifica y la calidad de la superficie de la pared disminuye (falta de uniformidad). En la siguiente sección más alta, el hormigonado se reanuda después de la instalación de la costura y el curado de 0.15 MPa.

60 Clasificación de encofrados. Control de calidad de estructuras monolíticas. Características del hormigonado en condiciones invernales.

Control de calidad

Esto requiere control y se lleva a cabo en las siguientes etapas: al recibir y almacenar todas las materias primas (cemento, arena, escombros, grava, acero de refuerzo, madera, etc.); en la fabricación e instalación de elementos y estructuras de refuerzo; en la fabricación e instalación de elementos de encofrado; en la preparación de la base y encofrado para la colocación de la mezcla de hormigón; en la preparación y transporte de la mezcla de hormigón; Al cuidar el hormigón en el proceso de curado.

En el proceso de refuerzo.el control de las estructuras se realiza a la aceptación del acero (presencia de marcas y etiquetas de fábrica, calidad del acero de refuerzo); durante el almacenamiento y transporte (almacenamiento adecuado por marca, grado, tamaño, seguridad durante el transporte); en la fabricación de elementos y estructuras de refuerzo (corrección de forma y tamaño, calidad de soldadura, conformidad con la tecnología de soldadura). Después de la instalación y conexión de todos los elementos de refuerzo en la unidad de hormigonado, se realiza una verificación final de la exactitud de las dimensiones y la posición del refuerzo, teniendo en cuenta las desviaciones permisibles.

En el proceso de encofradocontrolar la corrección de la instalación del encofrado, los accesorios, así como la densidad de las juntas en los escudos y las mates, la posición relativa del encofrado y el refuerzo (para obtener un espesor determinado de la capa protectora). La exactitud de la posición del encofrado en el espacio se verifica por referencia a los ejes centrales y la nivelación, y las dimensiones se miden mediante mediciones ordinarias.

Antes de colocar la mezcla de concreto.controlar la limpieza de la superficie de trabajo del encofrado y la calidad de su lubricación.

En la etapa de preparación de la mezcla de hormigón.verifique la precisión de los materiales de dosificación, la duración de la mezcla, la movilidad y la densidad de la mezcla. La movilidad de la mezcla de concreto se estima al menos dos veces por turno. La movilidad no debe desviarse del conjunto en más de ± 1 cm, y la densidad, más del 3%.

Al transportar mezcla de hormigón.asegúrese de que no empiece a apretar, no se rompa en componentes, no pierda movilidad debido a la pérdida de agua, cemento o fraguado.

En el sitiose debe prestar atención a la altura de caída de la mezcla, la duración de las vibraciones y la uniformidad de la compactación, evitando la separación de la mezcla y la formación de sumideros y huecos.

El proceso de vibrocompactación.controlar visualmente, según el grado de precipitación de la mezcla, la terminación de la salida de las burbujas de aire y la aparición de la leche de cemento.

La evaluación final de la calidad del hormigón solo se puede obtener sobre la base de probar el método mecánico y el método de pulso ultrasónico. En condiciones invernales, además de los requisitos generales descritos anteriormente, lleve a cabo un control adicional. Al precalentar la mezcla, controle la temperatura de la mezcla en cada porción calentada. Antes de colocar la mezcla de hormigón, compruebe la ausencia de nieve y hielo en la superficie de la base, los elementos de apoyo, el refuerzo y el encofrado. Al colocar la mezcla, controle su temperatura, así como en el proceso de curado del concreto.

Tipos de encofrado.

Encofrado desmontable-ajustable de concha pequeña.La construcción del encofrado de paneles pequeños incluye: escudos, contracciones lineales y angulares, formas de soporte, bastidores telescópicos. El marco de los escudos está hecho de metal, y la cubierta está hecha de metal o madera contrachapada. Las dimensiones de los escudos son múltiplos de un módulo de 300 mm y tienen dimensiones: longitud - 1.2; 1.5; 1,8 m; ancho - 0,3 y 0,6 m. Se pueden incluir grandes escudos con un ancho de 0,9 en el kit de encofrado; 1.2; 1,5 y 1,8 m de altura 2,4 m. Los escudos grandes se unifican con elementos de encofrado de paneles pequeños. Se proporciona el uso: elementos angulares adicionales, elementos de sujeciones, retrasos, puntales ajustables, plataformas suspendidas, pisos de trabajo con una protección y otros conjuntos y sujetadores. La masa de los paneles de encofrado metálico es de 16.9. . .32 kg, y escudos combinados - 11.7. . .20,5 kg, lo que permite su instalación manual.

Para combinar el encofrado en paneles agrandados, seguidos por el ensamblaje de bloques y el desmontaje sin desmontarlos en elementos separados, se utilizan esquinas de bloqueo. Los paneles ampliados se suministran con puntales con tomas de tornillo de soporte, lo que permite la alineación de los paneles en posición vertical, así como los andamios de trabajo con cercas. Además de los escudos principales, se utilizan escudos de esquinas deslizantes internos y externos con un ancho de 500. .800 mm, 600 .. .900 y 900 .. .1200 mm, así como ancho final de 0.1. ..0.25m.

Encofrado abatible-retráctil de gran panel.Consiste en protectores de marco de gran tamaño hechos en fábrica o ensamblados a partir de protectores individuales utilizando sujetadores en el sitio de instalación; refuerzos verticales, que están hechos de perfiles especiales o armazones de varios tamaños, diseñados para diferentes cargas dependiendo de la naturaleza de la estructura del concreto, la consistencia de la mezcla de concreto, el método de instalación y la velocidad de hormigonado; pernos de acoplamiento con tubos; puntales de longitud ajustable; Enchufes para ajustar la altura de la forma del tornillo durante la instalación.

Encofrado de carpintería.Encofrado generalizado de encofrados en construcción de viviendas monolíticas y monolíticas. Bloque de encofrado modular de construcción Orgtechstroy del Ministerio de Construcción de Lituania. (fig. 2.32.)destinado a la construcción de edificios residenciales de hasta 16 pisos. El bloque de encofrado se ensambla en el sitio de construcción a partir de paneles de encofrado, que se montan a partir de elementos modulares que forman un circuito cerrado en planta. En lugares de unión de tableros se establecen elementos angulares. Los escudos se cuelgan en bastidores con soportes. Cada bastidor en la parte superior tiene un dispositivo de carga, y en la parte inferior tiene un talón de soporte en forma de un gato mecánico.

Los soportes están unidos a los paneles de encofrado, arriba y abajo, que fijan la posición de trabajo de las tablas con cuñas. Los bastidores están interconectados entre sí. Se utilizan escudos separados como encofrado externo para las paredes, que con la ayuda de perchas se cuelgan de la unidad interior y se conectan entre sí con varillas. Los soportes de suspensión tienen un mecanismo para separar encofrados de hormigón. Para la conducción segura del trabajo en las juntas se establecen sitios de trabajo.

La altura de los paneles interiores es de 2550 mm, los exteriores de 2850 mm. El encofrado de bloques se ensambla a partir de paneles modulares con un ancho de 900, 1200, 1500, 1800, 2100 mm. Los elementos de esquina internos tienen una longitud lateral de 150, 190, 220 y 250 mm. Los elementos de esquina externos están hechos con redondeados con un radio de 40, 190, 220, 340 y 640 mm. Los elementos de encofrado están diseñados para la percepción de la carga a partir de la presión de la mezcla de hormigón de 5 t / m 3. Las dimensiones mínimas del encofrado son de 2.7x2.7 m, la máxima de 7.7x7.2 m.

Volumen de encofrado ajustable (tunel).Se utiliza para la construcción de edificios de varios pisos y públicos de gran longitud, con corte transversal. paredes de apoyo Y muros de fachada, hechos de elementos prefabricados.

El encofrado de encofrado de volumen consta de secciones separadas, cuyo ancho corresponde a la distancia entre las paredes transversales de soporte.

De las secciones obtienen un "túnel", cuya longitud corresponde al ancho del edificio o apartamento. El conjunto de encofrado de volumen ajustable también incluye placas de inventario que forman la forma de la forma en los extremos del edificio.

El encofrado de encofrado por volumen tiene un mecanismo para la separación de secciones de la superficie de hormigón y plegado, así como un dispositivo para su  desplegando Las secciones se extienden a través del extremo del túnel, formado por paredes transversales y techo, a plataformas en voladizo en el nivel de los pisos a lo largo de la fachada o a través de las aberturas en el piso, que luego se concretan. Las secciones libres reorganizan la grúa a una nueva posición. Uno de los sistemas de encofrado característicos es el encofrado unificado de volumen ajustable del diseño TsNIIOMTP (rac. 2.34.). La sección de encofrado incluye dos escudos en forma de L conectados por puntales ajustables; inserto central; gatos montados en paneles laterales; mecanismo de bisagra.

desplegando Las secciones se extienden a través del extremo del túnel, formado por paredes transversales y techo, a plataformas en voladizo en el nivel de los pisos a lo largo de la fachada o a través de las aberturas en el piso, que luego se concretan. Las secciones libres reorganizan la grúa a una nueva posición. Uno de los sistemas de encofrado característicos es el encofrado unificado de volumen ajustable del diseño TsNIIOMTP (rac. 2.34.). La sección de encofrado incluye dos escudos en forma de L conectados por puntales ajustables; inserto central; gatos montados en paneles laterales; mecanismo de bisagra.

Cuando se desintegra con la ayuda de un mecanismo articulado, el inserto central se baja, los escudos en forma de L se acercan entre sí y sus planos se desprenden del concreto, luego la sección se baja con tornillos en los rodillos y se enrolla en plataformas en voladizo.

Encofrado deslizante Se utiliza en la construcción de silos y torres de trabajo, tuberías, núcleos de refuerzo y paredes de edificios de gran altura. A diferencia de otros, cuando se mueven en altura, el encofrado deslizante no se separa de la estructura de concreto, sino que se desliza sobre su superficie, moviéndose en el proceso de hormigonado con la ayuda de dispositivos de elevación. Hay diferentes tipos Encofrado deslizante. Sin embargo, en todos los casos, sus elementos principales son los paneles de encofrado, los marcos de elevación, las barras de elevación, los soportes, el piso de trabajo y los andamios suspendidos (Fig. 5.17).

Encofrado deslizante Se utiliza en la construcción de silos y torres de trabajo, tuberías, núcleos de refuerzo y paredes de edificios de gran altura. A diferencia de otros, cuando se mueven en altura, el encofrado deslizante no se separa de la estructura de concreto, sino que se desliza sobre su superficie, moviéndose en el proceso de hormigonado con la ayuda de dispositivos de elevación. Hay diferentes tipos Encofrado deslizante. Sin embargo, en todos los casos, sus elementos principales son los paneles de encofrado, los marcos de elevación, las barras de elevación, los soportes, el piso de trabajo y los andamios suspendidos (Fig. 5.17).

Paneles de encofradopor lo general, con una altura de 1.1 ... 1.2 m, cubra la estructura de hormigón a lo largo de los contornos exterior e interior. Para reducir las fuerzas de fricción al levantar el encofrado, a los escudos se les da un estrechamiento de 1/500 ... 1/200 de la altura del escudo (ensanchándose hacia abajo). Por lo tanto, la distancia clara entre las tablas en la parte superior es 10 ... 12 mm menos que en la parte inferior. El estrechamiento reduce el riesgo de averías y desgastes del hormigón al levantar encofrados.

Los principales elementos de soporte del sistema de encofrado son: marcos de gatoy varillas de apoyo.En los marcos de elevación en dos filas de altura a lo largo de todo el contorno desde el exterior y el interior de la pared del edificio que se está erigiendo (el edificio) hay círculos (generalmente canales de acero o esquinas) a los que se unen los paneles de encofrado. En los marcos de elevación en la parte superior hay instalados mecanismos de elevación, con los cuales, al mismo tiempo, levantan todos los elementos del encofrado deslizante a lo largo de las llamadas barras, que transmiten todas las cargas verticales a la matriz de soporte. Estas varillas (acero con un diámetro de 22 ... 28 mm y una longitud de hasta 6 m) aumentan a medida que se concretan. Para la comodidad y seguridad de trabajar en estructuras de elevación, andamios externos e internos (piso de trabajo), así como el contorno interno y externo del edificio que se está erigiendo, los andamios suspendidos están dispuestos en los contornos internos y externos.

La figura 5 17. Encofrado deslizante:

Tecnología de hormigonado en condiciones invernales.El concepto de "condiciones invernales" en la tecnología. hormigón monolítico y el concreto reforzado es algo diferente del calendario generalmente aceptado. Las condiciones invernales comienzan cuando la temperatura exterior diaria promedio cae a + 5 ° C, y durante el día hay una caída de temperatura por debajo de 0 ° C. Cuando se prepara una mezcla de concreto en condiciones invernales, su temperatura aumenta a 35 ... 40 ° C calentando los agregados y el agua. Los agregados se calientan a 60 ° C con registros de vapor, en tambores giratorios, en instalaciones con gases de combustión que atraviesan una capa de agregado. agua caliente. El agua se calienta en calderas o calderas de agua caliente a 90 ° C. El cemento caliente está prohibido. Cuando prepare una mezcla de concreto caliente, use un monje para cargar los componentes en la hormigonera. En invierno, para evitar la preparación del cemento, primero se vierte agua en el tambor mezclador y se carga el agregado grueso, y luego, después de varias vueltas del tambor, se agregan arena y cemento. La duración total de la mezcla en condiciones de invierno se incrementa 1.2 ... 1.5 veces. La mezcla de hormigón se transporta en un aislamiento cerrado y se calienta antes del inicio de la operación del contenedor (tinas, carrocerías de automóviles).

La condición de la base sobre la cual se está colocando la mezcla de concreto, así como el método de colocación, debe excluir la posibilidad de que se congele en la unión con la base y la deformación de la base cuando se coloca concreto sobre suelos abultados. Para hacer esto, la base se calienta a temperaturas positivas y se protege de la congelación hasta que el concreto recién colocado adquiera la resistencia necesaria. El encofrado y el refuerzo se limpian de la nieve y el hielo antes del hormigonado; Las barras de refuerzo con un diámetro de más de 25 mm, así como las barras de refuerzo de secciones enrolladas rígidas y grandes piezas incrustadas de metal, se calientan a una temperatura positiva a temperaturas inferiores a -10 ° C.

El hormigonado debe llevarse a cabo de forma continua ya un ritmo elevado, con la capa de hormigón colocada previamente, debe bloquearse antes de que la temperatura esté por debajo de la especificada

Metodo termo. La esencia tecnológica del método del "termo" es que la mezcla de concreto, que tiene una temperatura positiva (generalmente dentro de 15 ... 30 ° С), se coloca en un encofrado calentado. "Termos con aceleradores de aditivos".Algunos productos químicos (cloruro de calcio CaCl 2, carbonato de potasio - potasa K 2 CO 3, nitrato de sodio NaNO 3, etc.), introducidos en el concreto en pequeñas cantidades (hasta 2% en peso de cemento), tienen el siguiente efecto en el proceso de endurecimiento: Los aditivos aceleran el proceso de endurecimiento en el período inicial de curado del concreto. "Termo caliente" Consiste en el calentamiento a corto plazo de la mezcla de concreto a una temperatura de 60 ... 80 ◦ С, compactándolo en una condición caliente y termo curado o con calentamiento adicional. Calentamiento por contacto (conductor).Este método utiliza el calor generado en el conductor cuando una corriente eléctrica pasa a través de él. Entonces este calor se transfiere por contacto a las superficies de la estructura. Encofrado de calefacción tiene una cubierta de chapa metálica o madera contrachapada impermeable, en la parte posterior de la cual hay elementos de calefacción eléctrica. En los modernos encofrados utilizados como calefactor se utilizan cables y calefactores, calentadores de malla. , calentadores de cinta de carbono, revestimientos conductores, etc. Con infrarrojo el calentamiento utiliza la capacidad de los rayos infrarrojos para ser absorbidos por el cuerpo y transformados en energía térmica, lo que aumenta el contenido de calor de este cuerpo. Con inducción El calentamiento del concreto utiliza el calor generado en el refuerzo o encofrado de acero, ubicado en el campo electromagnético de la bobina del inductor, a través del cual fluye la corriente eléctrica alterna. Hormigón con aditivos anticongelantes.El concreto, mezclado con soluciones de agua de ciertos químicos, se endurece a bajas temperaturas. Debido a estos químicos, el agua a una temperatura negativa (llamada temperatura eutéctica) se encuentra en la fase líquida y puede interactuar con el cemento.

61. Albañilería. La tecnología de la fabricación de ladrillos. Herramientas y accesorios. Las reglas para el corte.

Tecnología de albañilería. Información general sobre tipos de mampostería.Estructuras de piedra erigidas a partir de naturales y piedras artificiales manualmente o con grúas, colocándolas sobre el mortero de acuerdo con ciertas reglas.

Dependiendo del tipo de piedras utilizadas, se distinguen estos tipos de mampostería: ladrillo- De arcilla o ladrillo de silicatoColocados a mano al construir muros, pilares, arcos, arcos, hornos industriales y tuberías sólidos y ligeros; bloque pequeño- De natural, concreto y. piedras de ceramica, cuya masa permite su colocación manual para la construcción de muros, tabiques y pilares; tesovuyu- a partir de piedras naturales procesadas de forma regular, colocadas a mano o con una grúa frente a edificios monumentales y estructuras de ingeniería; escombros- De piedras naturales de forma irregular (buta) y betún de hormigón- de buta y hormigón, que se utilizan para la construcción de cimientos, muros de sótanos, muros de contencionya veces las paredes de los edificios; bloque grande- De los bloques (hormigón, ladrillo o piedra natural), establecidos por las grúas en la construcción de las bases y muros de los edificios.

Elementos de mamposteria. La piedra colocada por el lado largo a lo largo de la pared se llama con una cucharael lado corto es asomarLas filas de mampostería que consisten en piedras dispuestas a lo largo de los bordes de la pared se llaman millas de distanciay el relleno entre millas - zabotkoySi el hito consiste en cucharas, se llama a toda la fila. cucharade jabs tychkovym.La superficie de las piedras, esfuerzos de transmisión y percepción, se denominan. ropa de camay los espacios entre las piedras en las direcciones longitudinal y transversal, rellenos de mortero, son puntos de sutura(horizontal, vertical).

El grado de llenado con lechada durante el proceso de colocación depende del posterior acabado de la pared. Si la pared está más enlucida, para una mejor conexión de la capa de yeso con la mampostería, las costuras a una profundidad de 1-1,5 cm no se llenan con mortero. Este embrague se llama vpustoshovku.Si las superficies externas de las paredes permanecen sin cubrir, las costuras se llenan completamente, dándoles cualquier forma: convexa, cóncava, rectangular, triangular, etc. Esta disposición se llama debajo de la unión.

Las reglas de corte de mampostería.La mampostería debe ser un monolito en el que las piedras colocadas no se desplacen bajo la influencia de cargas que actúan sobre la mampostería. Para evitar posibles movimientos, las piedras se colocan de acuerdo con las reglas de corte de mampostería, que determinan la disposición de las filas de mampostería, la división de cada fila en piedras separadas y la colocación de costuras en filas adyacentes de mampostería.

La primera regla de corte.requiere que la mampostería se dirija en filas limitadas por planos perpendiculares a la dirección de las fuerzas de actuación, o por planos perpendiculares a los que formaría un ángulo con la dirección de las fuerzas de actuación unno más de 15-17 °.

Segunda regla de corteestipula que dentro de cada fila de un plano (vetas verticales), separar algunas piedras de otras, debe ser perpendicular al lecho. En este caso, un sistema de planos debe ser perpendicular a la superficie frontal de la mampostería, y el otro debe ser paralelo a ella. . La desviación de esta regla lleva al hecho de que las piedras individuales, que funcionan como cuñas, bajo la influencia de cargas activas, tienden a separar las piedras vecinas. Además, las esquinas afiladas de las piedras se rompen fácilmente.

De acuerdo a la tercera regla,

las costuras verticales longitudinales y transversales en filas adyacentes (oa través de un cierto número de ellas) no deben coincidir, es decir, deben estar atadas .

Si esta regla no se cumple, la solidez de la mampostería se rompe, y se convierte en pilares inestables separados, que pueden estratificar .

De acuerdo a la tercera regla,

las costuras verticales longitudinales y transversales en filas adyacentes (oa través de un cierto número de ellas) no deben coincidir, es decir, deben estar atadas .

Si esta regla no se cumple, la solidez de la mampostería se rompe, y se convierte en pilares inestables separados, que pueden estratificar .

Colocación de plomo en la solución, que nivela las irregularidades en los lechos de piedras y llena las costuras. Al unir las piedras individuales entre sí y distribuir las fuerzas de manera uniforme entre ellas, el mortero endurecido en las juntas protege la mampostería de soplar y penetrar el agua.

A la vista tejiendolas soluciones se dividen en simple- Cemento, lima y arcilla. complicado- Cemento y lima, cemento y arcilla.

Por tipo de marcadores de posiciónlas soluciones se dividen en pesado(en frío) con un peso mayor de más de 1500 kg / m 3 y pulmones(cálido), cuyo volumen de masa es inferior a 1500 kg / m 3. La movilidad de la solución depende de la relación de unión al agua B / B y está determinada por la cantidad de inmersión en ella de un cono estándar. Para la colocación de escombros, la solución debe tener una movilidad de 4-15 cm; Para mampostería de ladrillos, concreto, silicato y piedras naturales de forma regular - 9-13cm. En zonas con climas cálidos y secos, la movilidad del mortero para la mampostería debe ser de al menos 14-15 cm.

Por tipo de marcadores de posiciónlas soluciones se dividen en pesado(en frío) con un peso mayor de más de 1500 kg / m 3 y pulmones(cálido), cuyo volumen de masa es inferior a 1500 kg / m 3. La movilidad de la solución depende de la relación de unión al agua B / B y está determinada por la cantidad de inmersión en ella de un cono estándar. Para la colocación de escombros, la solución debe tener una movilidad de 4-15 cm; Para mampostería de ladrillos, concreto, silicato y piedras naturales de forma regular - 9-13cm. En zonas con climas cálidos y secos, la movilidad del mortero para la mampostería debe ser de al menos 14-15 cm.

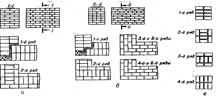

Albañilería de ladrillos. Tipos de ladrillo.Dependiendo del diseño de las paredes, la mampostería es sólida y liviana.

Cuando ladrillo macizoel grosor de las paredes se prescribe teniendo en cuenta la estabilidad, resistencia y requisitos térmicos, y se toma un múltiplo de la mitad del ladrillo: 0.5; 1; 1.5; 2; 2.5 y 3. El grosor promedio de las juntas horizontales es de 12 y vertical de 10 mm. Se permiten costuras con un grosor de no más de 15 y no menos de 8 mm.

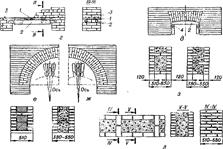

La figura 7.3. Sistemas de vendaje para paredes sólidas, dinteles y paredes ligeras: unaderezo de cadena b -multi-ligación; enligadura de cuatro filas; g -puente ordinario; d -hoja de lámina e -dintel arqueado de ladrillos en forma; f -lo mismo, con costuras en forma de cuña; hmampostería de ladrillo y hormigón; y- mampostería de bloques de ladrillo; a- La colocación con vumatoobraznyh de los diafragmas de solución; l- bien tendido; 1 - escudo de encofrado; 2 - dando vueltas desde tubos y tablas; 3 - acero plano o redondo; 4 - Cuñas.

Paredeserigido en dos o sistemas de varias filas Ligadura de las costuras, y los pilares y pilares estrechos - en la cuatro filas.

En doble filasistema de ligadura (cadena) alterna filas tychkovy y cuchara (Fig. 7.3, a)con cada transversal costura vertical la serie tychkovyy inferior se superponen con los ladrillos de la serie de cuchara superior. Para esto, los ladrillos de las filas de la cuchara se desplazan en la dirección longitudinal por 1/4, comenzando la colocación de cada uno de ellos con tres cuartos (un ladrillo en el que se corta 1/4 parte), y en la cruz - sobre 1/2 ladrillos Zabutku se extendió desde ladrillos enteros y mitades.

Con multi-filael sistema de aderezo alterna alternativamente varias filas de cucharas, superpuestas por una anudada. En este caso, las costuras transversales verticales en filas adyacentes de filas se desplazan 1/2, yen tychkovyh - en 1/4 ladrillos Las costuras verticales longitudinales se mantienen hasta la altura de todas las filas de cucharas. El número de filas de cucharas de mampostería depende del grosor y el tipo de ladrillo. Entonces, con un grosor de ladrillo de 65 mm, cinco cucharadas se superponen con un lado de la presa. Este vendaje se llama seis filas(Fig. 7.3, b). Si el grosor del ladrillo es superior a 65 mm, la puntada de unión de las filas de tychkovy se realiza cada 0,4 m, contando desde la parte superior de la parte inferior hasta la parte inferior de la serie de la parte superior de tychkovy.

Paredes estrechasy pilaresponer en cuatro filasel sistema de ligadura (Fig. 7.3, c), en el que se permite la coincidencia de uniones verticales transversales en tres filas adyacentes de mampostería. Estas puntadas se atan con ladrillos de cada cuarta fila anudada. La fuerza de la mampostería de cuatro filas es un 3% menos que una cadena.

Albañilería albañilería comienzan y terminan filas tychkovymi. También se ubican en los enchufes para vigas, vigas, armaduras, mauerlat, a nivel de cortes de pared debajo de losas, en filas de mampostería salientes (cornisas, cinturones, etc.) independientemente de la secuencia de mampostería de las filas del sistema de ligadura adoptado. Las filas Tytykovymi conectan los hitos con zabutkoy, bloqueando las costuras longitudinales, por lo que todas deben estar hechas de un ladrillo entero.

Jumper Layingy alerosLas aberturas en las paredes se superponen a lo largo de los dinteles de mampostería.) En edificios de gran altura, civiles y construcción industrial por lo general son hormigón armado prefabricado.En edificios de baja altura se puede organizar ladrillodinteles - privados, cuchillas y arqueados (Fig. 7.3, Ms).Las aberturas con un tramo de hasta 2 m se superponen con los privados y los puentes de cuña, hasta 4 m con los arqueados.

Los dinteles de cuña y arcos están hechos de ladrillo con forma u ordinario (Fig. 7.3, e, g).En el segundo caso, las costuras tienen forma de cuña (su grosor en la parte inferior es de al menos 5, en la parte superior, como máximo, 25 mm). Tales dinteles se extienden en el encofrado en ambos lados en la dirección desde el dedo hasta el centro.

Al poner cornisasse permite el saliente no más de 1/5 de la longitud del ladrillo en cada fila, y la remoción total de la cornisa de ladrillo no reforzada no debe exceder la mitad del espesor de la pared. Si la comida para llevar está diseñada más grande, la mampostería está reforzada o conducida a lo largo de losas de cornisa de hormigón armado ancladas en el muro de mampostería.

Albañilería de refuerzo.La capacidad de carga de las paredes sólidas aumenta el refuerzo de las costuras. El grosor de dichas uniones debe exceder el diámetro del refuerzo de acero colocado en ellas en 4 mm, respetando el grosor promedio de la costura para esta colocación. Columnas y muelles, que perciben grandes cargas, reforzadas a través de la albañilería o en la dirección longitudinal.

Para refuerzo transversalaplicar malla de alambre (rectangular o "zigzag"). La distancia entre las varillas de la rejilla con un diámetro de 3-8 mm no debe ser superior a 120 ni inferior a 30 mm. Con un diámetro de alambre de más de 5 mm, se utilizan redes de zigzag, colocándolas en dos juntas de mampostería adyacentes de modo que la dirección de las barras sea mutuamente perpendicular. Las redes se colocan de acuerdo con el proyecto, pero no menos de cinco filas de mampostería.

Con refuerzo longitudinal.la longitud del refuerzo de las barras de acero debe conectarse mediante soldadura. Si las varillas no se superponen (sin soldar), sus extremos deben doblarse en forma de ganchos y atarse con alambre.

Muros de mampostería con revestimiento de ladrillo.. Frente a las paredes con ladrillo frontal deben estar simultáneamente con su construcción. . Costuras de albañilería bordadas. Para la milla exterior de las paredes, utilizan un ladrillo de alta calidad, de color uniforme, con superficies y bordes exteriores bien tratados.

Albañilería ligera.Paredes ligeras erigidas principalmente en edificios de baja altura. Estos muros están formados por muros de dos millas con un espesor de medio ladrillo, cuya distancia se establece mediante el cálculo térmico. La brecha entre las paredes está llena de concreto liviano o inserciones de bloque (Fig. 7.3. zl).A veces, en lugar de concreto y revestimientos livianos, se usan materiales a granel aislantes térmicamente para llenar los vacíos, pero son menos efectivos porque se asientan con el tiempo y forman áreas sopladas en la mampostería.

En comparación con las paredes convencionales, las ligeras son más económicas en términos de consumo de ladrillos (alrededor del 40%) y más ligeras, pero su colocación es más laboriosa.

Roturas temporales en cualquier ladrillo a lo largo de las paredes y uniones longitudinales paredes interiores a externo, en el caso de levantamiento desde diferentes momentos, realizar en forma de penalizaciones seguras o verticales (Fig. 7.4, en).Los amarres de acero de tres varillas de 8 mm de diámetro cada 2 m de altura deben colocarse en puntas verticales para reforzar la mampostería adyacente.

La figura 7.11. Herramientas de producción y accesorios:

unllana b -martillo de selección enpala de mortero; 1 - ponche cóncavo y convexo d-soportes de amarre; e -cordón de amarre en la carcasa; f -faro intermedio; hpatrón de esquina y -plantilla de dos lineas; a -plomada l- gobernar m -pedidos para ángulos interiores; npedidos de esquinas exteriores; 1 - cordón de amarre; 2 - una pinza; 3 - reglas deslizantes; 4 - tornillo de sujeción 5 - ganchos; 6 - Soporte con abrazadera de tornillo.

La figura 7.12. Instrumento de medida:

unmetro plegable b -cinta métrica de 2 m de largo; encinta métrica 20 m de largo; g -nivel d -plantilla para la clasificación de ladrillos y piedras; 1 - vivienda 2 - ampollas; 3 - cubrir

El proceso y los métodos de albañilería.El proceso de albañilería consiste en las siguientes operaciones: la instalación de pedidos y amarres de tensión; preparar la cama, alimentar y nivelar la solución; Colocando piedras en la cama con la formación de costuras; comprobando la correcta colocación; Las uniones (al colocar debajo de las juntas).

Los pedidos se instalan en las esquinas de la mampostería, en la intersección de las paredes y en las secciones rectas de las paredes al menos 12 m. La litera se tensa entre las órdenes para evitar que se caiga cada 4 ... 5 m por debajo de ella. Se colocan piedras de faro o balizas intermedias sobre la solución. La litera sirve como guía cuando se recorren las millas exteriores e interiores, y en las millas exteriores se establece una litera para cada fila de mampostería y en las internas, después de 3 ... 4 filas.

La preparación de la cama es para limpiarla y colocar ladrillos sobre ella. Para cada milla exterior, el ladrillo se coloca en la mitad interior de la pared, y para la milla interior se extiende en la mitad exterior. La solución en la cama sirve palas de mortero, y nivelarla con una paleta,

Los ladrillos se colocan de tres formas principales: rociado, rociado con empalme y empalme.

Metodo de inyeccion utilizado principalmente en la colocación de muros. . La solución se extiende por un lecho con un espesor de 2 ... 2,5 cm, que no llega al borde de la pared por 2 ... 3 cm. El ancho de la capa de mortero para la serie tychkovogo es de 22 ... 23 cm, y para la cuchara 1 - 9 ... 10 cm. El ladrillo se coloca sin una paleta. El albañil, sosteniendo el ladrillo en su mano en ángulo con respecto a la cama, lo mueve hacia el ladrillo previamente colocado, agarrando una parte del mortero. La captura de la solución comienza a una distancia de 6 ... 7 cm de los ladrillos colocados anteriormente. Ladrillo apilado molesto presión de la mano.

Método de inyección con recorte albañilería, si es necesario, relleno completo de juntas con mortero. En este caso, la solución se extiende, retirándose del borde de la pared en 1 cm. El ladrillo se coloca de la misma manera que cuando se coloca mediante pulverización, y la solución exprimida de la costura en la superficie frontal de la pared se recorta con una paleta.

Durante la construcción de muros y pilares, percibiendo cargas significativas y requiriendo llenado completo de juntas con mortero, se realiza la colocación. en cierto modo . La solución en la cama se distribuye por una cama de una altura de 2,5 ... 3 cm, una anchura de 21 ... 22 cm debajo de la fila de carnicero y 8 ... 9 cm debajo de la cuchara. Al colocar el ladrillo, el albañil corta parte del mortero con una paleta, la aplica al borde del ladrillo colocado anteriormente y sujeta el ladrillo colocado, levantando gradualmente la paleta.

Al colocar paredes de piedras cerámicas presionando o presionando, es difícil asegurar que la solución esté completamente llena con juntas transversales verticales. En este caso, es recomendable aplicar el siguiente método. Antes de colocar las piedras de cerámica en la posición de diseño, se colocan previamente en el lado opuesto de la pared (en relación con su lugar de instalación) cerca uno del otro con una superficie de pellizco o cuchara hacia arriba. Para la mampostería, por ejemplo, de la serie de millas exteriores similares a topes, el trabajador coloca 10 ... 12 piedras de cerámica con la superficie de la cuchara hacia arriba, a una distancia de 300 ... 400 mm de las piedras previamente colocadas. Luego aplica la solución en la pared y en las piedras confeccionadas con una pala. Después de eso, el albañil toma la piedra por los planos finales con ambas manos y la gira suavemente para que el plano cubierto con el mortero quede vertical. . Presionando la piedra previamente colocada, la costura vertical está completamente llena de mortero. Para colocar una serie de piedras, las piedras se colocan en grupos con un plano adherido hacia arriba, sobre el que se aplica una solución. El albañil con una mano separa la piedra del grupo, la inclina (y para que la solución no resbale del plano de empalme, la sujeta con una paleta), la lleva al lugar de instalación y la presiona firmemente contra la piedra colocada anteriormente. El mortero exprimido en la superficie exterior de la pared se corta con una llana y se vierte en el lecho de mortero. Apilar piedras de una manera similar.

Introducción

Trabajo concreto Es necesario llevar a cabo con la observancia de las siguientes operaciones: preparación y transporte de una mezcla de concreto, colocación de concreto y cuidado del concreto durante su endurecimiento. La calidad del concreto está determinada por muchos factores: la calidad, cantidad y grado de cemento usado, la calidad y cantidad de agregados, la exactitud de la selección de la relación entre el cemento y el agregado utilizado; Correcto consumo de agua en la preparación de la mezcla de hormigón. Calidad de preparación de la mezcla de concreto. Usando diversas materias primas y métodos tecnológicos para la preparación de una mezcla de concreto, es posible cambiar significativamente las propiedades del concreto endurecido.

La densidad del concreto puede variar de 300 a 4500 kg / m3, resistencia a la compresión de 1.5 a 80 MPa. Esto significa que es posible preparar tanto rodamientos como encerrar estructuras aislantes de concreto. La arena, grava y piedras trituradas utilizadas en la preparación del concreto deben estar limpias, libres de impurezas, lo que puede reducir significativamente la resistencia del concreto. Se utiliza el cemento de esa marca, que permite obtener hormigón de la resistencia deseada. La masa de hormigón se prepara en hormigoneras. Puede ser de diferente consistencia (densidad). La mezcla de concreto rígido requiere una fuerte compactación cuando se coloca, y el plástico necesita menos compactación. El peso móvil fundido casi por gravedad llena la forma. La consistencia de la mezcla de concreto depende de la cantidad de agua, con un exceso de la cual se divide, y la resistencia del concreto disminuye. El hormigón se suministra al lugar de colocación en el cubo o la pavimentadora. El descenso de la mezcla de hormigón desde una altura, para evitar la delaminación, se lleva a cabo de conformidad con siguiendo las reglas: La altura de caída libre de la mezcla de hormigón en estructuras reforzadas no debe exceder de 2 m; El descenso de la mezcla de hormigón desde una altura de más de 2 m se debe realizar a lo largo de conductos vibratorios, que aseguran un lento avance de la mezcla sin estratificación. Solidez estructura de concreto La cimentación se realiza mediante hormigonado continuo. Si esto no se puede hacer, organizan juntas de trabajo, que se entienden como el plano de la junta entre el hormigón viejo endurecido y el hormigón recién colocado. Las costuras de trabajo pueden ser horizontales y verticales, pero nunca se hacen inclinadas. Es posible reanudar el hormigonado interrumpido si la mezcla de concreto ha adquirido una resistencia de al menos 1 MPa, así como si la mezcla de concreto previamente colocada se diluye durante la vibración, es decir, el proceso de su cristalización aún se encuentra en su etapa inicial. Antes de la colocación del concreto, la superficie de la junta de trabajo se lava y la película de cemento se limpia con un cepillo de acero. El concreto recién colocado debe cubrirse con esteras, arpillera u otra tela gruesa que se mantenga húmeda mojándola periódicamente con agua. El encofrado puede ser removido no antes de 10 días después del final del hormigonado. Cargar fundaciones monolíticas con solapamiento y mamposteria de ladrillo posible solo después de que el concreto se haya asentado completamente. Fundacion monoliticaHecho de acuerdo con la tecnología especificada, garantiza una contracción uniforme de la casa sin grietas ni distorsiones.

1. Procesos tecnológicos de hormigón monolítico y hormigón armado.

El concreto es ampliamente utilizado en la construcción de la mayoría de los edificios industriales, civiles y agrícolas, así como en otras industrias. La versatilidad y la rentabilidad del concreto reforzado aumenta con la mejora de los cálculos de estructuras y métodos tecnológicos, el desarrollo de métodos para concreto de alta resistencia y peso ligero, concreto con varios aditivos, y el desarrollo de la teoría de la formación de estructuras de concreto. La expansión del campo de aplicación del hormigón y del hormigón armado se ve facilitada por la mecanización y automatización adicionales de los procesos y el trabajo desplegado sobre la base de tecnología avanzada, lo que garantiza la producción de un gran número de estructuras prefabricadas. Las plantas producen no solo estructuras prefabricadas de concreto reforzado, sino también kits de encofrado, jaulas y redes de refuerzo, concreto premezclado, mezclas secas para concreto y morteros, diversos aditivos para mezclas y soluciones de concreto, que permiten administrar las propiedades físicas, mecánicas y tecnológicas. El trabajo concreto se lleva a cabo sobre la base de un proyecto de trabajo cuidadosamente desarrollado, que indica los procesos físico-químicos que ocurren en la mezcla de concreto y en concreto, con los procesos tecnológicos del trabajo de concreto, las características de las estructuras construidas de un edificio o estructura, y teniendo en cuenta las condiciones locales. Disposiciones generales para la construcción de edificios con hormigón armado monolítico.

Actualmente, la construcción de concreto reforzado monolítico con el uso de métodos industriales para la construcción de edificios se ha convertido en una de las direcciones para la industrialización adicional de viviendas y construcción civil, complementando la construcción de paneles de paneles completos. Esto se debe al hecho de que hoy en día la construcción de concreto reforzado monolítico se lleva a cabo por el método industrial. Usando el inventario, encofrados repetidamente envueltos, jaulas de refuerzo y rejillas prefabricadas, puede obtener un efecto de alta producción. La alimentación mecanizada, la colocación y la compactación de la mezcla de hormigón hacen posible elevar el nivel de mecanización del hormigonado de hormigón hasta un 80-85%. El uso del procesamiento electrotérmico de concreto y varios aditivos químicos anticorrosivos permite erigir edificios y estructuras en cualquier momento del año a cualquier temperatura. Esta tendencia de desarrollo del concreto reforzado monolítico también se debe a las siguientes ventajas: la posibilidad de construir en áreas alejadas de las empresas de la industria de la construcción; menos inversión de capital en la creación de una base de producción o expansión de su capacidad, en contraste con la construcción de casas prefabricadas; aumento de la resistencia sísmica y al agrietamiento durante la construcción en las áreas de trabajos en las minas y en los suelos que se hunden. Importantes ventajas tiene la vivienda monolítica en campo en el caso de la construcción masiva con edificios individuales, donde el proceso de construcción depende en menor medida de la disponibilidad de la base de producción, y los edificios de poca altura ofrecen amplias oportunidades para el uso de materiales de construcción locales, cenizas, escorias y otros desechos industriales, arcilla porosa-hormigón poroso, etc. Actualmente en construcción edificios de varios pisos Se identificaron tres métodos tecnológicos principales, que se distinguen principalmente por las características estructurales y tecnológicas de los sistemas de encofrado utilizados: levantamiento de edificios en encofrado deslizante, en formas de paneles grandes y de bloques y en encofrados retráctiles (encofrados). En construcciones de baja altura de concreto monolítico, use encofrado de placa pequeña y de panel grande.

Comprensivo proceso tecnológico La construcción de edificios y estructuras de concreto monolítico y concreto reforzado se puede representar en forma de procesos de adquisición y construcción. El primero de ellos se realiza en fábricas fuera del sitio de construcción, y el segundo, el proceso de construcción, se lleva a cabo directamente en las instalaciones en una secuencia tecnológica determinada, formando un ciclo completo de producción, dando como resultado una estructura o estructura de hormigón monolítico o de hormigón armado. El complejo proceso para la producción de concreto monolítico y concreto reforzado consiste en la ejecución mutuamente unida de todos los procesos de trabajo en un método de tasa de flujo e incluye el transporte y la instalación del encofrado con su posterior desmontaje; transporte e instalación de accesorios; transporte, colocación y compactación de la mezcla de hormigón; Cuidado del hormigón en el proceso de su construcción. Control de calidad de la mezcla de concreto en el proceso de colocación y compactación, así como en el proceso de endurecimiento. El proceso principal es la colocación de la mezcla de concreto, que debe estar sujeta a todos los demás procesos.

3. Encofrado

El encofrado se denomina una forma en la que se proporcionan las dimensiones de diseño y los contornos de las estructuras que se están concretando en ellas. El encofrado consiste en elementos de soporte, soporte y conformación hechos de varios materiales y diferentes diseños. El encofrado generalmente se ensambla a partir de elementos hechos en fábricas o talleres especializados. Las estructuras de encofrado deben tener estabilidad, inmutabilidad, rigidez y resistencia, garantizar la forma correcta, la calidad de la superficie del concreto, montar y desmontar rápidamente, y no crear dificultades para instalar los accesorios, colocar y compactar la mezcla de concreto. El encofrado para el sitio de construcción debe entregarse en forma de elementos prefabricados y bloques de refuerzo. El encofrado se calcula teniendo en cuenta las principales cargas que actúan sobre él: la masa de la mezcla y el refuerzo de hormigón, su propio peso y los andamios, la masa de personas que trabajan en el encofrado y los pisos, los mecanismos, los efectos del viento, la vibración y la presión lateral de la mezcla de hormigón. El encofrado se clasifica según su finalidad funcional, según el tipo de estructuras de hormigón y la tecnología de producción de trabajo adoptada. En este proyecto Utilizamos encofrados prefabricados. Este tipo de encofrado es más común en la construcción y se utiliza para la construcción de una variedad de estructuras monolíticas con tamaños variables, pequeños o repetitivos. Una vez que el hormigón ha alcanzado una resistencia que permite su eliminación, los elementos del encofrado se desmontan y se trasladan a una nueva ubicación.

4. Trabajos de refuerzo.

Ventaja construcción monolítica En gran medida determina el refuerzo racional de las estructuras. Para estructuras de hormigón armado monolítico, el tipo de refuerzo se elige teniendo en cuenta las peculiaridades del funcionamiento de estas estructuras, su configuración y tamaño, tecnología y organización del trabajo. Al designar métodos de refuerzo, se tiene en cuenta la capacidad de fabricación del dispositivo de agregado reforzado, que determina los costos de mano de obra, la cantidad de mano de obra mecanizada y la intensidad del trabajo realizado. La complejidad de la fabricación y la rentabilidad de las estructuras de concreto reforzado dependen en gran medida de las decisiones tomadas sobre el refuerzo de las estructuras. En el ciclo general de las obras, el refuerzo de las estructuras es del 17-30% del costo y del 15-25% de la intensidad de mano de obra. El acero, la fibra de plástico, el vidrio, el basalto y los materiales orgánicos se utilizan como refuerzo. Los trabajos de refuerzo consisten en dos procesos principales: la adquisición de productos de refuerzo y su instalación en el encofrado de la estructura de hormigón.

Los productos de refuerzo, por regla general, se fabrican centralmente en plantas de soldadura de refuerzo o talleres de empresas de la industria de la construcción, donde los procesos de fabricación se mecanizan al máximo. Las operaciones de fabricación de armaduras consisten en recibir y transportar acero de refuerzo, enderezar, limpiar y cortar, doblar barras, rejillas y estructuras de soldadura, doblarlas, ensamblar estructuras espaciales y transportar productos terminados en el almacén.

5. Colocación y compactación de la mezcla de hormigón.

Las estructuras de hormigonado son uno de los procesos más críticos para la construcción de estructuras de hormigón monolítico y de hormigón armado. Las operaciones de trabajo incluidas en el proceso de hormigonado se pueden dividir en dos grupos: principal preparatorio y auxiliar. Entre las operaciones preparatorias se incluyen operaciones relacionadas con la preparación del objeto, unidades de hormigonado, mecanismos y herramientas. Las operaciones principales incluyen la recepción, distribución y compactación de la mezcla de concreto. Estas operaciones se realizan en una secuencia tecnológica continua, y su implementación se lleva a cabo bajo la supervisión constante del personal técnico. En este caso, se guarda un registro de trabajos concretos, en el que se indica: la fecha de inicio y finalización del hormigonado; nombre de la estructura concreta; marcas específicas de hormigón; composiciones de trabajo de la mezcla de concreto, su temperatura en la salida de la hormigonera y durante la instalación; tipo de encofrado; método de compactación de la mezcla; La fecha de la remoción de estructuras. Las operaciones auxiliares asociadas al hormigonado, es instalar, asegurar y mover los dispositivos de transporte y los dispositivos: alimentadores vibratorios, cinceles vibro, troncos, bombas de concreto. El método principal de compactación del concreto es la vibración, que se caracteriza por dos parámetros: la frecuencia y la amplitud de la vibración. De acuerdo con el método de transferencia de vibraciones de una mezcla de concreto, los vibradores se dividen en internos (profundos), sumergidos por el cuerpo de trabajo en una capa de mezcla de concreto, superficie montada en una capa de concreto (en una viga vibrante o una plataforma de concreto) y externa, fija en el encofrado.

6. Selección de grúas de montaje.

refuerzo de encofrado monolítico de hormigón armado.

En el complejo proceso de ensamblar estructuras de edificios, las máquinas desempeñan un papel importante, que se utilizan prácticamente para realizar todo el trabajo que conforma el proceso de instalación. Dependiendo del trabajo realizado, las máquinas se dividen en instalaciones, utilizadas para realizar operaciones básicas de instalación, elevación e instalación de estructuras en la posición de diseño, y máquinas y mecanismos auxiliares utilizados en el trabajo preparatorio y auxiliar, descarga, ensamble de ampliación, sellado de juntas, etc. . Las grúas de montaje están sujetas a mayores requisitos operativos. Deben tener varias velocidades operativas de elevación y descenso de la carga o un control suave de estas velocidades desde un cierto límite hasta una parada completa. Estas grúas deben adaptarse para un cambio rápido de la pluma, cambiando las longitudes de la pluma mediante la instalación de insertos estándar, patas de montaje y picos. Las grúas de montaje se dividen en los siguientes grupos: estacionarias, pluma autopropulsada, torre, pórtico y especiales. Las grúas torre se mueven a lo largo de vías de ferrocarril especialmente equipadas y se utilizan ampliamente en el montaje de estructuras de varios edificios y estructuras. Por solución constructiva las grúas torre son torre fija y cabezal giratorio; con torre giratoria y carga contraria, ubicadas en la plataforma inferior; con una torre giratoria y un contrapeso, ubicados en la parte superior, con una flecha que tiene un carro de carga. Desde que Los procesos desarrollados en el proyecto del curso están relacionados con el trabajo del ciclo cero, luego para la grúa ensamblada, solo se determina la capacidad de carga requerida y el alcance requerido de la pluma de la grúa.

Determinación de la capacidad requerida de la grúa.

Q a ? Q uh + Q pr + q gr (1)

donde Q a - capacidad de carga de la grúa, t; Q uh - masa del elemento montado más pesado, t; Q pr - La masa de los dispositivos de montaje, t; Q gr - peso de los dispositivos de sujeción de carga, t.

Qk = 10 + 0.1 + 0 = 10.1 t

Determinación del auge deseado de la grúa.

Lkr = + c + c (2)

donde, a es el ancho de las pistas de la grúa, m; B es la distancia desde la pendiente principal del riel Podkaran hasta la parte proyectada más cercana del edificio, m; c- distancia desde el centro de gravedad del elemento montado más alejado de la grúa hasta la parte saliente desde el costado del edificio, m.

L cr = + 2.7 + 9 = 14.05m

Determinación de la altura del gancho de elevación.

H a = h acerca de + h s + h uh + h st (3)

donde h acerca de - exceso del horizonte de montaje por encima del nivel de la grúa torre, m; h s - margen de altura para garantizar una instalación segura. (no menos de 1m), m; h uh - altura o espesor del elemento, m; h st - altura de la eslinga (desde la parte superior del elemento hasta el gancho de la grúa m), m

Nk = 16.5 + 1 + 0.5 + 3 = 21m

De acuerdo con los parámetros requeridos, seleccione la torre grúa móvil BK-300.

) capacidad de carga de la grúa - 8-25t;

2) alcance de la pluma - 30 m;

3) Altura de elevación del gancho - 50 m.

Determinación del volumen de trabajo de concreto Los costos de mano de obra para el encofrado e instalación de refuerzo y la preparación de la mezcla de concreto se determinan de acuerdo con la cantidad de trabajo calculada de acuerdo con las normas ENiR. A continuación, se calcularán los siguientes parámetros de flujo de construcción: el período total de construcción T, el número de tomas en cada nivel m + n

Consumo de acero por 1. Hormigón en kg: Para columnas - 161 kg Para tornillos - 155 kg Para losas - 21 kg Determinamos la laboriosidad de todos los procesos por niveles, este es el volumen de estructuras y encofrados.

Área de encofrado para todas las columnas.

(0,4*4)*2,8*12*5=268,8

Volumen de hormigón para todas las columnas.

4*2,8*0,4*12*5=26,8

Peso de refuerzo para todas las columnas.

* 26.8 = 4314.8 kg. = 4.3 t

Área de encofrado para todas las vigas.

(0,5*2+0,4)*4,6*8*5+(0,5*2+1,4)*5,6*9*5= 862.4

La cantidad de hormigón para todos los tornillos.

5*0,4*4,6*8+0,5*0,4*5,6*9= 17.44

Misa para todos los travesaños

* 17,44 = 2703,2 kg. = 2.7 t

Área de encofrado de losa.

La cantidad de losas de piso de concreto.

6*5,6*0,2*6*5= 154.56

La masa de losas de refuerzo.

* 154.56 = 3245.76 kg. = 3.24 t

TOTAL: Encofrado: 268.8 + 862.4 + 138 = 1269.2 La cantidad de hormigón: 26.8 + 17.44 + 154.56 = 198.8 Peso del refuerzo: 4.3 + 2.7 + 3.24 = 10.24 t. Instalación de andamios: (10.0 + 18.0) * 2 * 16.5 = 924 924/4 = 231 pcs. 231 * 3.6 = 831.6 m.

8. Declaración del alcance del trabajo sobre la construcción de estructuras de hormigón armado monolítico.

Tabla 1

No. Nombre NOTA DE COMPLICACIÓN 1: trabajos de modelado A) instalación de encofrado a partir de tableros prefabricados B) instalación de andamios m 1269.2 831.62 Trabajos de refuerzo 10.243 Trabajos de hormigón 198.84 Rampas 1269.25 Desmontaje de andamios m 831.6

Referencias

La tecnología de construcción de edificios y estructuras: OM Terentyev

Tecnologia y organizacion producción de la construcción: M.S. Danilkin, I.A. Martynenko, I.A. Karpalov

Tecnología y organización de la construcción: G.K. Sokolov

SNip 3.02.01-87. Reglas de producción y aceptación de obra.

ENiR. Colección 4. Vol. 1. Edificios y edificios industriales. - M .: stroiizdat, 1987.

ENiR. Colección 11. Trabajos de aislamiento. - M .: stroiizdat, 1988.

Tecnología y organización de la construcción: S.К. Khamzin, A.K. Karasev.

Tecnología y organización de la construcción: S.К. Khamzin, A.K. Karasev

Orden de trabajo

Nuestros expertos ayudarán a escribir un trabajo con una verificación obligatoria de singularidad en el sistema "Antiplagiat"

Enviar una solicitud con los requisitos en este momento para averiguar el costo y la posibilidad de escribir.

Enviar tu buen trabajo en la base de conocimientos es simple. Usa el formulario de abajo.

Los estudiantes, graduados, jóvenes científicos que utilizan la base de conocimientos en sus estudios y trabajo se lo agradecerán.

Publicado en http://www.allbest.ru/

Publicado en http://www.allbest.ru/

Institución educativa del estado federal

educación vocacional superior

"Universidad Técnica del Petróleo del Estado de Ufa"

Departamento: "Estructuras de edificios"

Informe de practica

"Tecnología de hormigón monolítico y hormigón armado".

Completado: Art. Grupo BPGsz13-03

Sirazhetdinova A.M.

Comprobado: Ryazanov A.N.

ufa, 2017

Introducción

1. La composición de obras de hormigón y hormigón armado.

2. Finalidad y encofrado del dispositivo.

3. Componentes de encofrado y sistemas de encofrado.

4. Requisitos de encofrado

5. Materiales para la fabricación de encofrados.

6. Los principales tipos de encofrado.

7. Tecnología de los procesos de encofrado.

Conclusión

Referencias

Introducción

La construcción es uno de los sectores más importantes de la producción de materiales, que forma el hábitat y las actividades de las personas, y garantiza la creación, expansión y mejora continua de los activos fijos del estado y las empresas, su base material y técnica. Los productos finales de construcción son empresas de construcción completamente terminadas, complejos de lanzamiento e instalaciones preparadas para la producción de bienes y la prestación de servicios. Es geográficamente fijo y tiene un carácter individual, está hecho principalmente para clientes específicos, tiene muchos detalles y es intensivo en materiales, se caracteriza por costos significativos únicos y una larga vida útil. El rápido crecimiento en el uso de materiales reciclados en la construcción, es decir, Los materiales usados repetidamente están conectados no solo y no tanto con los beneficios económicos, como con las causas ambientales. Es necesario reducir el número de vertederos para residuos después de una demolición masiva de edificios y estructuras obsoletas y físicamente obsoletas. En Dinamarca, por ejemplo, el 100%. edificios modernos Construido con materiales reciclados. Y en este sentido, el material arquitectónicamente atractivo y ecológico es concreto, el material de construcción más utilizado en el mundo. Esto se debe a su resistencia, durabilidad y resistencia al fuego. En el concreto, la mayor parte de los materiales son agregados, que generalmente son materiales locales y desechos industriales que no requieren transporte de larga distancia. Es posible hacer estructuras y productos de prácticamente cualquier forma y tamaño a partir del hormigón utilizando métodos tecnológicos relativamente simples. Además de las altas calidades de construcción y técnicas, el concreto difiere favorablemente en la seguridad ambiental para el medio ambiente. Recientemente, estos factores al decidir sobre los materiales de construcción para la construcción en masa se vuelven decisivos. La producción de concreto es el tipo de actividad humana más intensiva en recursos, no se produce ningún otro producto de la actividad de producción en tales volúmenes. En términos de volumen, la producción anual de concreto en el mundo supera los 2 mil millones de metros cúbicos, en Europa es de unos 580 millones de metros cúbicos, o 1,2 mil millones de toneladas. El concreto reforzado con su increíble capacidad de construcción y técnica se conoce desde hace más de 150 años. Para el desarrollo de nuevas tecnologías para la producción y el uso de este material, se han creado grandes organizaciones internacionales: la Federación Internacional para Concreto Reforzado - FIB, la Federación Internacional para Concreto Prefabricado - BIBM, el Instituto Americano de Concreto - ACI, etc. Por ejemplo, según los cálculos de especialistas rusos (vivienda TsNIIEP ) la construcción de viviendas monolíticas en comparación con los paneles grandes proporciona (en base a 1 m2 de área total) la reducción de los costos de una sola vez para la creación de una base de producción en un promedio de 40-45%, ahorrando barras de refuerzo en entornos es de 7 a 25% (el ahorro aumenta con el aumento en el número de pisos), ahorro de energía en la fabricación de estructuras en la cantidad de 25 a 35%, lo que reduce el costo de construcción en promedio en un 5%. En comparación con la construcción de ladrillos con monolítico, los costos laborales son 25-30% menos, el tiempo de construcción es 10-25% menos, los costos de una sola vez para crear una base de producción del 35%, los costos de energía 25-35%. La tecnología de construcción de hormigón armado monolítico en los últimos años ha dado un gran paso adelante. En el concreto reforzado monolítico durante la última década, se han construido estructuras sobresalientes con indicadores técnicos que han batido récords. Estos son edificios de gran altura y entre ellos se encuentra el rascacielos gemelo Petronas con una marca de más de 400 m en Kuala Lumpur (Malasia), puente de vigas de marco y marco de hormigón liviano de alta resistencia con un tramo de 300 m en Noruega, puente atirantado con un tramo de más de 850 m Francia, túneles, edificios religiosos, etc. Las torres de televisión de hormigón armado en Toronto y Moscú son las estructuras independientes más altas del mundo.

1. La composición del hormigón y del hormigón armado.

Uso generalizado en la construcción moderna de concreto y concreto reforzado debido a sus altas propiedades físicas y mecánicas, durabilidad, buena resistencia a los efectos de la temperatura y la humedad, la capacidad de obtener estructuras específicas en métodos tecnológicos relativamente simples, utilizando materiales locales (excepto acero) y un costo relativamente bajo. La ampliación del alcance del hormigón y del hormigón reforzado contribuye a la base avanzada existente de producción de hormigón prefabricado. Las plantas de la industria de materiales de construcción no solo producen estructuras prefabricadas de concreto reforzado, sino también kits de encofrado, jaulas y redes de refuerzo, concreto premezclado, mezclas secas para morteros y concreto, diversos aditivos para mezclas de concreto y morteros, con la ayuda de la cual puede controlar su físico-mecánico. y propiedades tecnológicas.

De acuerdo con el método de ejecución de hormigón y hormigón armado, las estructuras se dividen en monolíticas, prefabricadas y prefabricadas monolíticas. Las estructuras monolíticas se erigen en el objeto en construcción en la posición de diseño. Las estructuras prefabricadas se fabrican por adelantado en fábricas, molinos y rellenos sanitarios, se entregan al objeto en construcción y se ensamblan en forma terminada. En las estructuras monolíticas prefabricadas, la parte prefabricada se produce en fábricas y rellenos sanitarios, se transporta e instala en el objeto, luego la parte monolítica de esta estructura se moldea en la posición de diseño. En la construcción industrial y civil, el uso de concreto reforzado monolítico y prefabricado es efectivo en la construcción de cimientos masivos, partes subterráneas Edificios y estructuras, muros masivos, varias estructuras espaciales, muros y núcleos de rigidez, edificios de mayor número de pisos (incluso en áreas sísmicas) y muchas otras estructuras. Todos los tipos de estructuras de ingeniería se construyen a partir de concreto y concreto reforzado, así como puentes, presas, reservorios, silos, tuberías, torres de enfriamiento, etc. La construcción de edificios en concreto reforzado monolítico permite optimizarlos. soluciones constructivas, vaya a sistemas espaciales continuos, tenga en cuenta el funcionamiento conjunto de los elementos y, por lo tanto, reduzca su sección transversal. En las estructuras monolíticas, el problema de las juntas es más fácil de resolver, su ingeniería térmica y sus propiedades de aislamiento aumentan, y los costos operativos se reducen. La construcción de concreto monolítico y estructuras de concreto reforzado incluye la implementación de un conjunto de procesos interrelacionados para el encofrado, refuerzo y hormigonado de estructuras, curado de concreto, su demolición y acabado de superficies. diseños terminados. La composición de los trabajos realizados durante la construcción de hormigón monolítico y estructuras de hormigón armado se dividen en: encofrados, incluida la fabricación e instalación de encofrados, desmontaje y reparación de encofrados; Las barras de refuerzo, que consisten en la fabricación e instalación de refuerzo, con refuerzo de pretensado, están además en su tensión; los trabajos de refuerzo son una parte integral en la fabricación de estructuras de hormigón armado monolítico y están ausentes en las estructuras de hormigón; Concreto, incluyendo la preparación, transporte y colocación de la mezcla de concreto, cuidado del concreto en el proceso de su endurecimiento. Un proceso tecnológico complejo para la construcción de concreto monolítico y estructuras de concreto reforzado consiste en procesos de adquisición e instalación y colocación (principales) relacionados entre sí por las operaciones de transporte. El complejo proceso de construcción de estructuras monolíticas incluye: procesos de adquisición para la producción de elementos de encofrado y encofrados de encofrado, refuerzos y preparación de mezclas de concreto en la fábrica y en los campos de prueba, en talleres y talleres especializados; 5 procesos de transporte para la entrega de encofrados, refuerzos y mezclas de concreto al sitio de trabajo ; los procesos principales (realizados directamente en el sitio de construcción) para instalar el encofrado y el refuerzo en la posición de diseño, colocar y compactar la mezcla de concreto, cuidar el concreto durante su endurecimiento, tensar el refuerzo (al hormigonar estructuras pretensadas monolíticas), demoler (desmantelar) las estructuras de encofrado Después de alcanzar el concreto se requiere resistencia.

2. Finalidad y encofrado.

El encofrado es una estructura auxiliar temporal que forma la forma del producto. El encofrado sirve para dar la forma requerida, las dimensiones geométricas y la posición en el espacio de la estructura construida colocando la mezcla de hormigón en el volumen limitado por el encofrado. El encofrado consiste en tableros de encofrado (formas), que proporcionan la forma, las dimensiones y la calidad de la superficie de la estructura; Dispositivos de sujeción necesarios para fijar el diseño y la posición inmutable de los paneles de encofrado entre sí durante el proceso de producción; Andamios (dispositivos de soporte y soporte) que aseguran la posición de diseño de los paneles de encofrado en el espacio. La mezcla de hormigón se coloca en el encofrado instalado, se compacta y se mantiene en un estado estático. Como resultado de los procesos químicos que tienen lugar, el endurecimiento de la mezcla de concreto se convierte en concreto. Una vez que el concreto ha adquirido la resistencia suficiente o deseada, se retira el encofrado, es decir, se retira la forma. Los procesos asociados con la instalación y liberación de encofrados, llamados encofrados, y asociados con la colocación en el encofrado de armaduras y rejillas de refuerzo. Los procesos para desmontar el encofrado después de un conjunto de concreto requerido resistencia se denomina desmontaje.

3. Componentes de encofrado y sistemas de encofrado.

En el corazón de la eficacia de cualquier sistema de encofrado se encuentra la posibilidad de su rápida modificación de acuerdo con los requisitos del objeto de construcción. La facilidad de los escudos y el fácil montaje del encofrado pueden aumentar significativamente la tasa de producción de todo el complejo de trabajos de concreto, reduciendo el tiempo de construcción. El encofrado producido debe garantizar las dimensiones óptimas de los tableros, su alta resistencia y rigidez, la calidad de la superficie de hormigón que colinda con el encofrado. Los elementos individuales del sistema de encofrado son los siguientes: encofrado - una forma para la fabricación de una estructura de hormigón monolítica; Blindaje: un elemento de encofrado que forma un marco y una cubierta; marco (marco) del escudo - estructura de soporte El panel de encofrado hecho de un perfil de metal o madera, hecho en un conductor, que garantiza la exactitud de las dimensiones externas de la estructura fabricada; La cubierta del escudo es la superficie en contacto directo con el hormigón; panel de encofrado: un elemento plano de gran tamaño del encofrado con una superficie plana o curva, ensamblado a partir de varios escudos, interconectado por medio de ensamblajes especiales y sujetadores, y destinado a crear la superficie requerida en las dimensiones especificadas; El bloque de encofrado es un elemento de encofrado espacial, cerrado o no cerrado de varios escudos, diseñado para formar las secciones de esquina de la estructura concretada, hecha completamente y que consiste en planos y paneles de esquina o escudos; Sistema de encofrado: un concepto que incluye encofrado y elementos que garantizan su rigidez y estabilidad: elementos de sujeción, andamios, andamios de apoyo. elementos de sujeción: cerraduras utilizadas para conectar y sujetar de forma segura los escudos de encofrado adyacentes; soleras, combinando en el encofrado los escudos opuestos y otros dispositivos que combinan los elementos del encofrado en una única estructura sin cambios; Elementos de soporte: puntales, pilares, marcos, puntales, soportes, andamios, vigas de piso y otros dispositivos de soporte utilizados durante la instalación y la fijación6 de formas de pared y techo que fijan el encofrado en la posición de diseño y llevan la carga durante el hormigonado. Elementos auxiliares de los sistemas de encofrado: andamios montados - andamios especiales, colgados en las paredes de la fachada con la ayuda de soportes fijados en los agujeros dejados durante el hormigonado de las paredes; vykatny andamios - están destinados a desplegarse en los encofrados de túneles o encofrados de pisos al desmontarlos; cortadores - encofrados especiales diseñados para formar ventanas, puertas y otras aberturas en estructuras monolíticas; sótano - la parte inferior de la pared monolítica con una altura de 10 ... 20 cm, que se concreta simultáneamente con losa monolítica. El propósito del sótano es asegurar el espesor de la pared de diseño y fijar el encofrado en relación con los ejes centrales (coordenadas).

4. Requisitos de encofrado

Cualquier encofrado realizado debe cumplir con los siguientes requisitos: * una garantía de la precisión necesaria del tamaño de la estructura o estructura futura; * fuerza, estabilidad e inmutabilidad de la forma bajo la acción de cargas que ocurren durante el proceso de producción; Todos los elementos de encofrado cuentan con resistencia y deformabilidad. * la densidad y la estanqueidad de la cubierta del panel de encofrado, es decir, la ausencia de grietas, causando la formación de huecos en el hormigón, sumideros como resultado del mortero de cemento; * Superficies de alta calidad, eliminando la apariencia de flacidez, conchas, curvatura, etc .; * capacidad de fabricación: la capacidad de permitir una rápida instalación y desmontaje, no crea dificultades en la instalación de accesorios, colocación y compactación de la mezcla de hormigón; * volumen de negocios: uso repetido del encofrado, que generalmente se logra al hacer su inventario, unificado y plegable;

5. Materiales para la fabricación de encofrados.