Contenido

La construcción de edificios hechos de mezclas de concreto es merecidamente popular en diferentes regiones de nuestro país.

Esta es la producción de edificios más duradera y respetuosa con el medio ambiente para diversos fines. En este material, consideraremos la cuestión de cómo hacer un muro de hormigón sobre la base de la colada monolítica y la colocación de paneles especiales. Considerada la preparación de hormigón, mampostería y rodamiento sobre la cimentación.

Los tres grandes contaminantes en la escorrentía urbana son las precipitaciones, los metales pesados y los hidrocarburos. Una de las fuentes de hidrocarburos es el petróleo, que gotea sobre las aceras de los vehículos. Pero la fuente principal es el asfalto. Los estudios han demostrado que entre el 90 y el 95 por ciento de los hidrocarburos en la escorrentía urbana provienen del aglutinante y el sellador utilizado para los recubrimientos asfálticos, dice.

El hormigón duradero se está convirtiendo en una de las soluciones más viables. Estas son algunas de las razones. Pavimento de hormigón permeable puede. Reduzca la cantidad de aguas residuales sin tratar que fluyen hacia las tuberías de alcantarillado pluvial. Recargar directamente las aguas subterráneas para mantener los niveles de los acuíferos. Dirigir más agua a las raíces de los árboles y el paisaje, por lo tanto, menos necesidad de riego. Mitigar los contaminantes que pueden contaminar las cuencas hidrográficas y dañar los ecosistemas sensibles. Eliminar la contaminación de hidrocarburos de pavimentos asfálticos y sellantes. . Además de controlar las aguas pluviales, los pavimentos de concreto perforantes ayudan a reducir el efecto de la isla de calor urbano.

En la construcción moderna, el hormigón está muy extendido. Este material no solo se utiliza, sino también para la construcción de muros.

Hay tres maneras de obtener una pared de concreto:

- fundición de muros monolíticos con encofrado;

- montaje del bastidor de los paneles de hormigón acabado;

- utilización de bloques de hormigón estándar.

Muros monolíticos de hormigón.

Los muros de hormigón monolítico tienen una alta resistencia sísmica y durabilidad, por lo que son ideales para la construcción de edificios de capital.

Como son livianas y tienen una estructura con celdas abiertas, las aceras de concreto permeables no absorben ni almacenan el calor, y luego lo irradian de regreso al ambiente, como una superficie de asfalto normal. La estructura de vacío abierto del pavimento permeable también permite que la temperatura de la tierra se enfríe desde abajo para enfriar el pavimento.

Un color más claro del concreto también es beneficioso en términos de ahorro de energía. Como el concreto es reflectante, se reduce la necesidad de iluminación durante la noche. Además de ayudar al medio ambiente, los pavimentos de concreto sólido también son más seguros para conductores y peatones. Dado que el concreto permeable absorbe agua en lugar de permitir que se hunda, esto reduce el hidroplaneo y la fumigación de llantas. En Florida, los parques establecen caminos de concreto sólido para proporcionar sillas de ruedas a personas discapacitadas.

El proceso de su instalación es bastante complicado y consta de tres etapas:

- soldadura de esqueleto de metal;

- ensamblajes de encofrados;

- relleno y apisonamiento de hormigón.

El concreto tiene una alta dureza, pero no elasticidad. La vibración, que un edificio puede sufrir durante un terremoto o como resultado de pasar vehículos, puede destruir un edificio si no lo hace. Para que las paredes de concreto permanezcan fuertes y no se agrieten, necesitan un esqueleto de metal.

Los muros de concreto hechos de concreto están hechos de concreto confeccionado, colocados en formas removibles que se instalan en el sitio. Históricamente, fue una de las formas más comunes de construir muros de sótanos. Los mismos métodos utilizados debajo de la clase se pueden repetir desde arriba de la pared para formar el primer piso y los niveles superiores de las casas.

Las primeras incursiones en esta tecnología fueron hechas hace más de 100 años por Thomas Edison. Vio la ventaja de construir casas con concreto mucho antes de su amplio entendimiento. Con el desarrollo de mejoras tecnológicas en los sistemas de moldeo y los materiales de aislamiento, se ha incrementado la simplicidad y el atractivo del uso de formas removibles para la construcción de una sola familia. Su masa térmica inherente en combinación con el aislamiento apropiado los hace bastante eficientes energéticamente. Los acabados tradicionales se pueden aplicar a las superficies internas y externas, por lo que los edificios se ven similares a la estructura del marco, aunque las paredes suelen ser más gruesas.

Teniendo la pared en la base

Veamos cómo se coloca el muro sobre los cimientos. Para unir los muros con la cimentación en este último salen las hipotecas. Este es un refuerzo o alambre que sobresale de un producto de concreto reforzado y que forma parte de su estructura metálica. Es mejor conectar el refuerzo con alambre de acero endurecido o abrazaderas. No se recomienda usar una máquina de soldar para esto, ya que la armadura pierde elasticidad durante el calentamiento intenso y el enfriamiento subsiguiente y puede explotar bajo una carga pesada.

Resistencia a las paredes fuertes y resistencia a los desastres, resistencia a la descomposición, mildiu pulverulento y resistencia a los insectos para sistemas aislados, eficiencia energética y ahorro de costos. Contratistas y constructores como.

El conocimiento expande el negocio para incluir más que sótanos, tecnología de construcción rentable. Uno de los mayores pedidos de aceras y caminos de acceso específicos es su larga vida útil, que varía de 20 a 40 años. Un factor clave en la durabilidad de la acera es la calidad de la construcción.

Viga de refuerzo para conectar el esqueleto.

El esqueleto consiste en vigas transversales, columnas verticales y malla plana de refuerzo. Una columna o viga es una construcción de cuatro varillas de guía de refuerzo con un diámetro de 8-12 mm, interconectadas por un alambre con un diámetro de 6-8 mm con un intervalo de 10-20 cm. La malla está hecha del mismo refuerzo. Las varillas transversales y longitudinales están conectadas a través de 15-20 cm con la ayuda de un cable delgado al rojo vivo.

Incluso una acera específica puede fallar en unos pocos años si se usan materiales malos y se ignoran los buenos métodos de diseño y construcción. El concreto juega un papel importante en la mejora de la apariencia y la esperanza de vida de estacionamientos y carreteras.

La adecuada compactación y preparación de la subclase bajo el pavimento o camino de entrada es esencial. La compactación uniforme reduce la extensión del pavimento de concreto y reduce la probabilidad de desarrollo de grietas. Aunque el concreto se puede colocar directamente en una subclase, es mucho mejor colocar una capa de base subunular granular entre la subclase compactada y la losa de concreto para proporcionar un soporte más uniforme y superar defectos menores de defectos. Esto es especialmente importante en lugares donde el suelo de base de sub-grado es propenso a la contracción debido al agotamiento de la humedad. A bajas temperaturas, proteja los pavimentos de concreto recién vertidos de la congelación durante al menos cinco días después de su colocación. En temperaturas cálidas, curado en húmedo o aplicación de una membrana líquida, para asegurar la humedad suficiente del concreto con su resistencia. El proceso de curado debe comenzar inmediatamente después del procesamiento, ya que la superficie del concreto puede secarse durante 20-30 minutos en condiciones de sol, viento y calor. Los contratistas de concreto decorativo a menudo pueden incluir estas uniones en patrones estampados o estampados para ocultar su apariencia. Tenga cuidado con la ubicación de los árboles. Las raíces de árboles grandes pueden dañar las aceras o caminos de acceso, elevando la losa. Tan pronto como ocurra el daño, la restauración de la acera requerirá la eliminación de las raíces problemáticas, lo que puede dañar la salud del árbol o hacerlo menos estable en vientos fuertes. Una buena regla general: mantenga la distancia entre dos caminos entre árboles adyacentes y los bordes del pavimento. Si quieres encontrar un árbol más cerca de la acera, planta una vista más pequeña. Un árbol de raíces profundas, como un roble o un arce, resultará en una menor elevación de la losa que en un árbol poco profundo, como apenas un álamo.

La uniformidad del sello es tan importante como el grado de compactación. . El diseño del casco incluye la cimentación, la estructura, la plomería, la calefacción y la electricidad, y esto es lo más importante, ya que todo lo demás se basa en esto.

Estas construcciones se cocinan mejor en el suelo o en un estado suspendido, y solo entonces se montan en su lugar.

El alquiler y montaje de encofrados es uno de los inconvenientes de los muros de hormigón monolíticos. En este caso, el dinero debe gastarse no solo en cemento, rellenos y refuerzos, sino también en el encofrado.

El marco se construye con escudos de madera o aluminio, que se retiran después de que el mortero se haya endurecido. Los escudos deben instalarse de manera que no toquen el marco de metal. Para nivelar el encofrado se utilizaron niveles de agua y láser, así como cordones de faros.

El equipo utilizado dependerá del acceso y del espacio de maniobra. La suciedad que no se necesita para el relleno se descargará del sitio. Se colocará concreto en las excavaciones para crear las bases para la construcción. Luego, los muros de cimentación se instalarán con un bloque o concreto según el diseño específico.

El piso puede ser una losa o puede ser de madera dependiendo del diseño. Las losas se vierten sobre guisantes de grava, y ya están instalados los accesorios de plomería debajo de la losa. Las vigas del techo son el primer artículo que debe pedirse en el trabajo. Deben ser diseñados, fabricados y puestos a trabajar. Luego, las paredes se levantan y debemos tener las dimensiones de las ventanas y puertas para garantizar las dimensiones correctas de los orificios. Se construyen granjas o vigas en el techo, vigas y techos, y finalmente se instalan ventanas y puertas.

También hay un encofrado permanente hecho de poliestireno, que no se eliminan, pero permanecen como aislamiento. Además, en la construcción durante la construcción de muros, se utilizan bloques de espuma especiales, que tienen poros para rellenar con hormigón. El uso de dicho encofrado aumenta muchas veces las propiedades aislantes de la pared.

Instalación de conductos de aire instalados e instalados líneas de refrigerante. Es posible que se requieran cabezas a granel en lugares donde el conducto no puede funcionar en vigas, generalmente en el sótano. Nuevamente, las válvulas deben cumplir con los últimos accesorios de plomería, y ya debemos seleccionar todos los accesorios de plomería.

Dispositivo y funciones de muros de contención.

Los interruptores y las cajas de conexiones están instalados y los paneles eléctricos cambian. El cable se inicia y se asegura en su lugar. El fieltro se instala cuando se completa el entramado para mantener el flujo de agua, y el techo se instala después de que sea mecánico y eléctrico, de modo que el techo penetre en su lugar. Azulejos y ventilación del techo están instalados.

Después de instalar el encofrado se procede a verter el hormigón. Aquí es importante monitorear la solidez de la estructura: cada nueva porción de la solución debe ser vertida sobre la anterior, aún fresca. Rellene el inicio desde las esquinas y muévase suavemente hacia el centro de la pared.

Paredes monoliticas

El llenado de muros monolíticos requiere un ritmo rápido de trabajo, por lo que es más eficiente entregar el concreto confeccionado al sitio de construcción utilizando un mezclador industrial.

Impacto en la pared.

En esta etapa, los inspectores deben venir y asegurarse de que todo se haga correctamente. Existe una amplia gama de cuán detallados son los inspectores y cómo se reúnen en el lugar, es crucial para ahorrar trabajo. El aislamiento de la pared está instalado, y el aislamiento del techo o bien se sopla hacia adentro, o las palas se instalan en lugares a los que no se puede acceder para purgar. Los orificios están espumados, las líneas embaldosadas están manchadas y algunas partes de los paneles de pared están expuestas al fuego. Cuando esto se complete, comenzará el panel de yeso.

Relleno de encofrado.

Si es necesario, el hormigón se puede hacer de forma independiente. Para hacer esto, mezcle todos los componentes en la mezcladora de concreto: para 1 pala de cemento, tome 2 palas de arena y 4 palas de piedra triturada o arcilla expandida.

Esta es la parte más polvorienta de todo el proyecto, y debe separar el proyecto del sistema de calefacción y refrigeración con mucho cuidado. Muy a menudo, olvídese del trabajo del ducto y el horno rociará polvo por toda la propiedad. ¿Qué causa el daño concreto? El primer paso es evaluar y evaluar la causa del daño, lo que a menudo se denomina solución de problemas. Comience por pensar en las características básicas del concreto: fuerte en compresión, bajo voltaje. Por lo tanto, la grieta implica que el concreto estaba en tensión. Reconozca que una grieta siempre es perpendicular a la dirección de la tensión, ¡siempre!

Como vibrar el concreto.

Para evitar la formación de huecos, el concreto aún no congelado debe vibrarse. Este procedimiento condensará la solución y la hará más duradera. El hormigón se vibra utilizando un vibrador profundo. Si no hay ninguno, cada capa debe ser apisonada con cuidado. En el hogar, el concreto puede vibrarse con un perforador, soldando una barra de metal perpendicular a la boquilla. Ahora ya sabes vibrar el concreto.

Piense en una grieta de contracción típica que corre en diagonal desde la esquina de la entrada hasta una losa de concreto. El hormigón se retrajo en todas las direcciones desde la esquina y la grieta diagonal era perpendicular a la dirección de contracción. Mire la grieta diagonal en la esquina del panel de la losa, donde estaba lleno de tráfico intenso o la subbase estaba pobremente compacta: la fuerza de flexión creó tensión en la parte superior de la losa. Tome una galleta de ácido clorhídrico y dóblela en una esquina, se rompe a lo largo de una línea diagonal como una losa de concreto.

Trabajos de construcción de hormigón en general.

¡Creo que podrías pensar en una losa de concreto como un gran ladrón! Aquí hay algunos problemas típicos y sus causas.

En los próximos 10 años, todo no será como esperas.

La construcción en los últimos 50 años no ha cambiado significativamente, ¿y no fue así? Hace apenas unos años, todos los contratistas requerían un apretón de manos, un conjunto de dibujos de un constructor, un cuaderno amarillo, un lápiz, una calculadora, una cinta métrica y una pastilla. Ahora tenemos una escasez de mano de obra, y el ensamblaje de diseño es tan común como la antigua forma de hacer negocios.Cuando el concreto se agarra, las paredes se aíslan con espuma y yeso.

Paneles de pared de hormigón

Paneles de hormigón de pared acortan el periodo de construcción. El principio de la fabricación de paneles de hormigón se asemeja al vaciado de paredes con encofrado, solo la estructura completa se fabrica en fábrica en condiciones estacionarias. Para aumentar la resistencia de los paneles de hormigón al vapor.

Paneles de pared de hormigón

Las paredes de paneles de hormigón son la solución perfecta para una casa privada. Después de haber decidido hacer un marco de construcción a partir de paneles de concreto prefabricados, debe considerar cuidadosamente la ubicación de las aberturas de puertas y ventanas, así como los ejes de comunicación. Dicha construcción no se puede montar manualmente. El trabajo es llevado a cabo por organizaciones especiales con experiencia en la instalación y diseño de paneles de hormigón armado, así como todo el equipo necesario.

Cómo colocar bloques de hormigón.

La forma más fácil de construir paredes es usar pequeños bloques de concreto. Esta es la opción más adecuada para la autoinstalación. Soportar muros erigidos a partir de hormigón de escoria, hormigón ligero y bloques de hormigón ligero de hormigón celular (bloques de espuma). Vamos a resolverlo - cómo colocar bloques de hormigón.

El grosor de la pared del bloque estándar es igual a la mitad de la piedra. El pequeño tamaño de estas estructuras permite colocarlas manualmente en el mortero de cemento utilizando una llana de construcción convencional. La colocación de cada bloque requiere el uso de una plomada y un cable de baliza.

Al colocar las paredes de bloques de hormigón, el cinturón también se llena. En lugares donde se instalarán instalaciones de calefacción o plomería, los vacíos se verterán con mortero, de lo contrario, la unidad se derrumbará al instalar los anclajes.

Las paredes secas terminadas de bloques de hormigón enlucidas por dentro y por fuera. Debido a su pequeño espesor también están aislados con espuma de plástico.

Aire limpio, espacios verdes, falta de ruido urbano: las razones por las cuales la construcción de viviendas suburbanas en los últimos años se está volviendo cada vez más popular. Sin embargo, las áreas planas para el desarrollo individual no se dan a todos. ¿Qué hacer con los propietarios que recibieron terrenos en áreas con diferencias de elevación bastante grandes? En este caso, un muro de contención de hormigón ayudará, cuya tecnología de construcción se ha trabajado durante más de una década. Dichas estructuras se utilizan ampliamente en el desarrollo urbano, a medida que las ciudades crecen y no hay suficientes áreas planas para la construcción de nuevos edificios.

Propósito de los muros de contención.

Por cita, los muros de contención se dividen en dos clases principales:

- Decorativos El objetivo principal de estos edificios es dar al paisaje de una parcela con una ligera pendiente una apariencia estética más atractiva.

- Fortificaciones. Dichas paredes soportan una presión considerable sobre el suelo y están diseñadas para evitar que se deslice por la pendiente y que lixivia la capa fértil de la superficie del sitio.

Variedades de muros de contención de hormigón.

Los muros de contención de refuerzo de hormigón armado monolítico se dividen en tres tipos:

- masivo

- combinados

- de paredes delgadas

La primera categoría de paredes de soporte mantiene la presión del suelo solo debido a su gran masa (la resistencia también depende del valor de la profundidad). Debido al hecho de que la fabricación de tales muros requiere una gran cantidad de material de construcción, con construcción individual se pueden recomendar para la construcción de estructuras de retención bajas (altura sobre el nivel del suelo de 0.5 ÷ 0.7 m) en áreas con un pequeño ángulo de inclinación. Entonces, la profundidad recomendada (⅓ de la altura) será de 0.17 ÷ 0.24 m, y el espesor (¼ ÷ ½ de la altura) - 0.25 ÷ 0.35 m.

Los productos combinados tienen menos peso que los masivos. Para aumentar su estabilidad, se utiliza una base de dimensiones más amplias que la base de la propia pared (el suelo que presiona los elementos sobresalientes de la base reduce parcialmente la carga y, por lo tanto, aumenta la estabilidad).

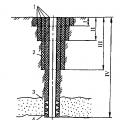

Los muros de contención de paredes delgadas están hechos de hormigón en forma de L o T. Dado que el ancho de la "suela" de dichos productos es acorde con su altura, la presión vertical del suelo sobre el soporte reduce significativamente las cargas horizontales y aumenta la resistencia de la pared a la inclinación.

Dichos productos se pueden comprar en forma de secciones prefabricadas, hechas en la fábrica.

Muro de hormigón de contención hecho a sí mismo

Si la pendiente de la superficie de su sitio no es demasiado grande, entonces no será difícil hacer su propio muro de contención de concreto. Por ejemplo: necesita construir un muro de contención de 1,2 m de altura (sobre el nivel del suelo). Para ahorrar material de construcción (armadura y mortero de hormigón), recomendamos elegir un muro de retención de esquina delgada con una base en forma de T. Cómo hacer un muro de contención de hormigón (tres pasos principales):

Etapa preparatoria

En primer lugar, preparar un esquema de boceto, dibujo y refuerzo.

Luego proceder a las obras de la tierra. Hacemos marcas con clavijas y cuerdas de construcción. Cavamos una zanja del ancho requerido (un poco más grande que el ancho del soporte, teniendo en cuenta el encofrado) y la profundidad (teniendo en cuenta el grosor del soporte y la almohada de arena y escombros). La tierra de la zanja se almacena en un área libre (más tarde será necesaria para el relleno en ambos lados de la pared). Vertimos arena en el fondo de la zanja (el espesor de la capa es de aproximadamente 0.2 m) y la embestimos (mojándola periódicamente con agua). Luego nos dormimos la misma capa de escombros y también la aplastamos (con una placa vibratoria o con un pisón manual). Colocamos geofabric sobre la almohada equipada.

Encofrado y fundición de mortero.

Ahora proceder a la creación de un marco de refuerzo. Las barras de refuerzo de las paredes de "suela" y "cuerpo" deben estar interconectadas.

Construimos el encofrado. Al principio lo hacemos solo por los cimientos del muro. Después de eso, vertemos la solución de concreto a lo largo de toda la base de la cimentación, la compactamos con un vibrador. Después de colocar el mortero, proceda a la instalación del encofrado de la propia pared de soporte. La tecnología de fabricación de encofrado y los materiales utilizados para su fabricación son similares a la disposición de la zapata de banda.

Es importante En el proceso de colocación del encofrado, es necesario colocar tuberías transversales de plástico o cemento de asbesto para drenar las aguas subterráneas y los sedimentos que penetran en el suelo (el borde inferior de las tuberías debe ser ligeramente más alto que el nivel del suelo en el exterior de la pared de soporte). Esto reducirá significativamente la carga en el lado interno de la placa vertical. La distancia entre las tuberías de drenaje transversales - 1.0.÷ 1,5 m

Luego proceder a verter el muro de contención de hormigón.

Atencion Para evitar que el encofrado se derrumbe o se deforme durante la fundición, este proceso se realiza mejor en etapas. Primero, vierta la solución en⅓ altura a lo largo de toda la longitud del muro. Luego hacemos vibroplate de la solución rellena. A continuación, rellene el encofrado con una solución para otro tercio, y así sucesivamente.

Para garantizar la mayor resistencia y uniformidad, es conveniente verter toda la estructura en un día. Después de verter la solución en el borde superior de la pared y totalmente apisonada, nivelar la superficie y cubrir con plástico y dejarlo para el secado final. Para evitar la rápida evaporación del agua de la solución (que puede afectar negativamente la resistencia) en climas cálidos, la superficie de la solución se humedece periódicamente.

Impermeabilización y disposición del sistema de drenaje.

Después de 7 ÷ 9 días, procedemos a desmontar el encofrado. Para garantizar la durabilidad, las superficies de concreto de la pared se cubren con un material impermeabilizante (por ejemplo, una composición especial a base de caucho líquido).

- La longitud total de la pared en el lado interior (es decir, en el lado de la pendiente) se coloca tubería perforada (necesariamente envuelta con geofabric permeable).

- Luego nos dormimos esta pipa con escombros.

- Los geotextiles se colocan sobre los escombros (para preservar el espacio libre, no lleno de tierra, entre partículas separadas de grava).

- El extremo libre de la tubería (en uno o ambos lados de la pared) se introduce en la zanja de drenaje (o pozo) o en el colector de agua más cercano.

En la etapa final llenamos el espacio libre alrededor de la pared con tierra.

Es importante Comenzamos a llenar el suelo solo después de que el muro de retención de concreto adquiera una resistencia final y sea capaz de soportar cargas considerables desde el lado de la pendiente, es decir, no antes de un mes.

Muro de contención de hormigón

Para el dispositivo de muros de contención decorativos con éxito use bloques de concreto poroso liviano. Los muros de retención de refuerzo están hechos de bloques de hormigón de FBS (bloques de cimientos sólidos), de al menos 400 mm de ancho (por cierto, este valor será el espesor de la pared). Se hacen en la fábrica. La alta resistencia y densidad (2000 ÷ 2300 kg / m³) del material causan su uso generalizado en la construcción de muros de contención masivos.

Algoritmo de disposición de un muro de contención a partir de bloques de hormigón:

- Hacemos marcas, movimientos de tierras y arreglando un colchón de arena y escombros (todas las obras son similares a la construcción de un muro de hormigón armado).

- Después de esto, procedemos a la colocación de los bloques, que se mantienen unidos con un mortero de arena y cemento.

- Las filas de bloques se apilan "en búsqueda" (es decir, cada fila subsiguiente se organiza con un desplazamiento de bloque por la mitad del bloque en relación con el anterior).

- Para aumentar la capacidad de soporte y la resistencia de la pared en juntas de mortero horizontales, colocamos elementos de refuerzo (malla metálica o barras de refuerzo).

Atencion 800 bloque de pesox 400 x580 mm es de 470 kg, por lo que para la construcción de un muro de contención de tales productos será necesario utilizar equipos de elevación.

En conclusión

La elección del diseño del muro de contención depende de su propósito (decorativo o fortificante) y de las características de un sitio en particular: diferencia de elevación, características del suelo, nivel del agua subterránea, etc. El muro de contención adecuadamente diseñado y equipado, servirá sin reparaciones durante más de una docena de años.