Preparación de hormigonado

A categoría:

Colocación y compactación de la mezcla de hormigón.

Preparación de hormigonado

Antes del inicio del hormigonado de la construcción, se lleva a cabo un complejo de trabajos de preparación de encofrados, armaduras, superficies de hormigón previamente dispuestas y cimientos.

Encofrado y andamios de soporte inspeccionar cuidadosamente, verificar la confiabilidad de la instalación de estantes y andamios y cuñas debajo de ellos, fijaciones, la ausencia de grietas en el encofrado, la presencia de partes incrustadas y los atascos de tráfico proporcionados por el proyecto. La inspección y la inspección son necesarias porque el encofrado se puede deformar debido al hundimiento o la hinchazón de la base (cuando se descongela el suelo) o debido al secado y alabeo de las tablas. Las desviaciones del tamaño del diseño no deben exceder lo permitido.

¿No será esto un problema para la calidad del concreto en mis fundamentos? - El dueño de la casa. Respuesta: Esta es una pregunta muy común, especialmente durante la temporada de construcción de primavera predominantemente lluviosa. Se sabe que el concreto es una mezcla básica de agua, cemento, arena y áridos gruesos. También hay sustancias químicas en casi todas las mezclas modernas para varias mejoras de rendimiento. Una de las partes más importantes del diseño de la mezcla es la relación agua-cemento especificada.

Esta especificación determinará en última instancia las propiedades de resistencia efectiva de la mezcla y también controla el cambio volumétrico durante los cambios de endurecimiento. Anteriormente en esta columna se consideraba la naturaleza del aumento de agua en las mezclas. En el núcleo de esta pregunta está la idea básica de que si la mezcla de concreto se coloca en el agua, será más difícil de secar y, por lo tanto, será lo suficientemente fría para mantener la estructura. Después de todo, la mayoría de los propietarios de viviendas ven el concreto como líquido, que primero debe secarse para volverse sólido, y si aún hay más agua, debe verse como el pegamento que usan sus hijos en la escuela y se debilita a medida que se mezcla el agua.

Las dimensiones geométricas se verifican con un medidor de acero o una cinta métrica, la posición correcta de los planos verticales es un marco vertical, la posición horizontal de los planos es nivelada o instrumentos geodésicos.

Ancho de ranura de más de 3 mm y cerca de los agujeros en el encofrado de madera. Los huecos de 3 a 10 mm se perforan con mechones retorcidos hasta formar un haz, y más de 10 mm se sellan con listones de madera. En el encofrado de vigas y columnas bajas, las ranuras de hasta 10 mm están recubiertas con masa de arcilla. Calafatee los huecos antes de lavar el encofrado, y unte con arcilla después del lavado. Los huecos de hasta 3 mm de ancho se aprietan hinchando las tablas al lavar el encofrado antes de colocar la mezcla de concreto.

En encofrado de metal Las ranuras y aberturas están recubiertas con pasta de arcilla o mortero. Antes de depositar la mezcla de hormigón se limpian encofrados de escombros y suciedad.

Si bien un propietario de vivienda puede estar justificado con cierta preocupación por la presencia de agua estancada, es más probable que la resistencia del concreto en la cimentación no sea parte de ella. Como contratista, es su responsabilidad asegurarse de que su construcción se lleve a cabo. Cuando se trata de una mezcla particular, esta confianza incluye algunos hechos básicos.

Corte de juntas de expansión, ranuras tecnológicas, aberturas, agujeros y tratamiento de superficies de estructuras monolíticas

Amarres de hormigón para el puente sobre la masa de agua - gran ejemplo Endurecimiento del hormigón en agua. El agua es necesaria para una reacción química con un material de cementación. . Esta sección muestra que el concreto tiene una masa mayor que el agua y durante una operación de colocación, el concreto moverá o moverá el agua debido a una combinación de esta masa y la fuerza de descarga, creando una mayor presión hidráulica que la que el agua puede soportar. Habitaciones, el agua dejará el espacio formado frente a la primera oportunidad.

La sustitución y la fijación del encofrado y las estructuras que lo sustentan se registran en el registro de trabajo.

Las estructuras de refuerzo instaladas también se verifican antes del hormigonado. Al mismo tiempo, controlan la ubicación, el diámetro y el número de barras de refuerzo, así como las distancias entre ellas, la presencia de apósitos y tachuelas soldadas en las intersecciones de las barras. Las distancias entre las varillas y las tolerancias deben corresponder al diseño.

Si los cimientos se excavan en un suelo no perturbado, y no hay ningún punto en el que la pendiente produzca una salida natural, la resistencia del hormigón y el peso de la colocación pueden hacer que el agua salga a través de la parte superior del espacio de cimientos. Mientras la habitación mueva completamente el agua, no debe haber ningún motivo de preocupación. Solo cuando el concreto no desplaza completamente el agua, un volumen parcial de concreto y agua conducirá a la segregación de la mezcla de concreto, donde el gran agregado se separa de la pasta de cemento.

A continuación se presentan algunas precauciones. No permita que el agua se libere de la mezcla o su inclusión en la mezcla presionando el agua con una corriente de concreto. Práctica recomendada para todo el hormigonado, mantiene la presión hidráulica del flujo de concreto que afecta al agua. Asegúrese de que el agua pueda escapar durante la colocación en las etapas clave de los formularios, si es posible. El propietario probablemente también se encarga de ver la suciedad, sabiendo que la suciedad es más suave que la tierra seca, y piensa que no está lista para llevar la carga. cimientos de concreto y por lo tanto a casa.

La disposición del diseño de barras de refuerzo y rejillas debe ser proporcionada por instalación correcta Dispositivos de apoyo: patrones, abrazaderas, soportes, almohadillas y forros. Está prohibido el uso de revestimientos hechos de restos de refuerzo, barras de madera y piedra triturada.

Uniones soldadas, conjuntos y uniones hechas durante la instalación de la válvula, inspeccione el exterior. Además, se prueban varias muestras de barras de refuerzo cortadas de la estructura. Los sitios de corte y el número de muestras se establecerán de acuerdo con el receptor del trabajo.

Hay algunos hechos que pueden asegurar al propietario en este sentido.

- Se están preparando preparaciones y cimientos en la excavación de suelo "no perturbado".

- Esto significa que la superficie del suelo es cohesiva o estable.

- El agua estancada no se absorbe rápida o fácilmente en la superficie del suelo cohesivo.

- El agua se puede sacar de la excavación sin requerir compactación del suelo.

La distancia desde el refuerzo hasta la superficie más cercana del encofrado se verifica por el espesor de la capa protectora de hormigón indicada en los dibujos de la estructura de hormigón.

El espesor de la capa protectora de hormigón para elementos estructurales que trabajan en un entorno agresivo se acepta de acuerdo con las instrucciones del proyecto de construcción. Las desviaciones del espesor de diseño de la capa protectora de concreto no deben exceder: 3 mm con un espesor de capa protectora de 15 mm o menos y 5 mm con un espesor de capa protectora de más de 15 mm. El espesor requerido de dicha capa se crea colocando una tira de hormigón o mortero de cemento endurecido debajo del refuerzo. El propósito de la capa protectora es proteger el refuerzo contra la corrosión.

Sin embargo, el contratista debe determinar si hay suficiente agua para cambiar la superficie de las ranuras preparadas. Suelo compresible o en movimiento. En lugar de una evaluación geotécnica completa, cuando las capas superiores o del subsuelo se comprimen o mueven, deben eliminarse a una profundidad y una anchura suficientes para garantizar un contenido de humedad estable en cada núcleo y no deben utilizarse para rellenar o estabilizar en cada núcleo químico, deshidratación o predisposición .

En otras palabras, cuando el estado de la superficie de la excavación cambia o ya no mantiene el estado del espesor diseñado del suelo, la restauración es necesaria. Este es a menudo el último recurso que se puede prevenir con algunas precauciones generales, incluidas.

Para asegurar la adherencia confiable de la mezcla de concreto fresco al refuerzo, este último se limpia de suciedad, pelado de óxido y piezas de mortero adheridas con un cepillo de arena o cepillos de alambre.

Para una fuerte conexión de hormigón curado previamente tendido. estructuras monoliticas y elementos prefabricados de estructuras monolíticas prefabricadas con nuevas superficies horizontales endurecidas concreto solido y los elementos prefabricados antes de la colocación de la mezcla de concreto se limpian de residuos, suciedad y películas de cemento. Las superficies verticales de la película de cemento se limpian en caso de que el proyecto lo requiera.

Limite el tiempo que el agua permanece en la excavación, avanzando con concreto o sacando agua. El movimiento de las piernas en zonas estancadas de agua acelerará el trabajo de la humedad en el suelo, afectando el estado de la superficie y la compactación de esta capa superior. Antes de una colocación específica, todos los suelos de lodo sueltos deben eliminarse con una pala a lo largo de la base del encofrado, exponiendo la base cohesiva. Monitorear la cantidad de tráfico en la excavación. . Los suelos saturados tienen menos capacidad de carga que las condiciones previstas o estimadas.

Esto se debe principalmente a la expansión del suelo, ya que el volumen aumenta con el agua. Si se puede llegar a la colocación del concreto lo suficientemente pronto, es poco probable que el agua se mueva al suelo lo suficiente para romper la compactación y se mantendrá la capacidad de carga.

La película de cemento se retira con un chorro de agua o aire debajo de: una presión de 0.3-0.5 MPa inmediatamente después del final del fraguado del cemento; ta: en tiempo caliente de 6 a 8 horas después de la colocación, en clima frío, de 12 a 24 horas. El agua de una manguera se dirige hacia el hormigón en un ángulo de 40 a 50 °, mientras que la punta de la manguera debe estar a 40-60 cm. superficie de concreto. Un chorro de agua elimina una capa delgada de concreto (1-2 cm) y expone los granos individuales del agregado grueso. Si, bajo la acción del chorro, se elimina una capa de mayor grosor o se obtienen huecos individuales, el tratamiento se detiene durante 2-4 horas. No se permite limpiar las superficies de cercas de concreto liviano con agua.

Cuando los suelos se identifican como saturados o cuando la colocación no se puede realizar con la suficiente rapidez, la excavación debe limpiarse del suelo, la suciedad y el agua debilitados, lo suficiente para restaurar capacidad de carga Suelo adoptado para la construcción. Los contratistas no deben sorprenderse al escuchar esta preocupación del propietario. Conocer los hechos, brindar confianza e identificar recursos que puedan respaldar su posición es clave para una discusión productiva de este problema. De hecho, el contratista puede anticipar muy bien las inclemencias del tiempo y, como se dijo anteriormente, ha desarrollado formas para el movimiento del agua.

Dado que en el momento del tratamiento con agua, el concreto tiene una resistencia muy baja (aproximadamente 0,3 MPa), es necesario tomar precauciones para no dañarlo.

Se colocan escaleras especiales (tablas) sobre la superficie a tratar, a lo largo de la cual el trabajador debe moverse.

En concreto endurecido (con una resistencia de 1.5 MPa), la película de cemento se cepilla con cepillos metálicos o (con una resistencia de 5 MPa) usando un aparato de lijado con chorro de agua o cortadores mecánicos y se enjuaga con un chorro de agua. Quedándose en la superficie del hormigón monolítico y elementos de agua prefabricados se eliminan.

El contratista también puede tener experiencia en la restauración de suelos saturados, ya sea eliminando las áreas afectadas o secando la excavación y proporcionando compactación. Acoplador de metal Flotador de madera Flotador de magnesio Llana de acero Llana de borde Llana de paleta Nivel de alcohol Cinta métrica Molino Cuchilla Cortador de caballos Colchón Jarra de medición Escoba Cazo Martillo Madera Carpintero Cuchara plana o hormigonera Acabadora o compactador plano para sellar el material de base. Para trabajos más grandes, vale la pena contratar un mezclador de concreto y un compactador plano para hacer el trabajo correctamente.

Antes de colocar la mezcla de concreto en el suelo, la base está especialmente preparada. Se eliminan todos los suelos arcillosos, vegetales, turbios y otros de origen orgánico, y el suelo seco y no coherente se humedece ligeramente con el riego. La búsqueda debajo de la marca del proyecto se rellena con arena y se compacta cuidadosamente. Todas las partículas degradadas se eliminan de la base de la roca; Las grietas pequeñas se sellan con mortero de cemento y las grietas grandes se rellenan con concreto. Las superficies debajo de las marcas de diseño enderezan las marcas bajas de concreto. Antes del hormigonado, la base de la roca se limpia de suciedad, betún, aceites, nieve y hielo.

Bolsas de mezclas de hormigón 20 kg Longitud de madera para encofrado Paneles a base de agua Agua limpia Malla de refuerzo Clavos dobles Clavos para facilitar la extracción Base de carretera o trituradora para polvo. Antes de iniciar cualquier proyecto, asegúrese de protegerse de la siguiente manera.

Cómo colocar una losa con una mezcla de hormigón.

Los productos a base de cemento son alcalinos y pueden causar quemaduras en la piel o los ojos. Todas las bolsas de 20 kg de productos de cemento requieren 2 personas para levantarlas de manera segura. Por lo tanto, necesitará un amigo que lo ayude a lidiar con bolsas de 20 kg y al menos un amigo que lo ayude a mezclar, colocar y nivelar concreto. ¡Cuantos más amigos sean más divertidos para trabajos grandes!

Paso 1: Encofrado

Siga siempre los procedimientos de elevación seguros para evitar lesiones. . Mida, marque con la escuadra de Carpinteros, corte la escuadra y pegue el encofrado para que la dimensión interna sea del tamaño requerido para la losa.Sobre la disposición de la base para la colocación de hormigón constituye un acto.

Además, antes de colocar la mezcla de hormigón con un acto bilateral, se trabaja en la construcción de elementos estructurales que se cierran por la posterior producción de obras: impermeabilización, refuerzo, instalación de piezas endurecidas, etc.

A Categoría: - Colocación y compactación de la mezcla de hormigón.

Con placas cuadradas o rectangulares, asegúrese de que el encofrado es correcto para el cuadrado al medir las diagonales entre las esquinas opuestas; deben ser iguales para la forma cuadrada correcta. Sugerencia: la altura de la madera utilizada para su encofrado debe ser igual a su espesor losa de concretopara que pueda nivelar el nivel de la superficie terminada utilizando la parte superior del encofrado.

Paso 2: Medir el área a cavar. Coloque el encofrado en su lugar y use la pala para marcarlo alrededor del borde exterior del encofrado. Esta será el área que necesitarás para cavar a la profundidad requerida. Paso 3: Excavar el área para la losa de concreto.

Información general. Antes del inicio del hormigonado, se verifica el cumplimiento del encofrado con el proyecto, la posición del refuerzo, las partes incrustadas, las dimensiones geométricas del encofrado, su resistencia y estabilidad, y la disponibilidad de dispositivos para un funcionamiento seguro y conveniente. Los resultados del check out del acto.

Al colocar hormigón sobre una base natural, se verifica la corrección del dispositivo de preparación de la base.

Retire el encofrado y excave el área de la placa a las dimensiones requeridas. Proporcione una profundidad adicional de 5 cm para una capa de polvo aplastante o una base de carretera debajo de la losa. Coloque el encofrado en su lugar y asegúrese de que esté nivelado con el nivel de alcohol. Es posible que tenga que cavar una zanja para asegurarse de que el encofrado se instale a la altura correcta y se rellene en el encofrado para que permanezca en su lugar. Inserte el encofrado y el martillo en pasadores de madera a intervalos de 100 cm en el exterior del encofrado para mantenerlo en su lugar mientras vierte la estufa.

Inmediatamente antes del hormigonado, el encofrado se limpia de suciedad y residuos, eliminando todos los huecos y fugas en el encofrado. Una hora antes de colocar el hormigón, el encofrado de madera se humedece abundantemente y los paneles de metal se manchan con compuestos especiales. Una vez más, verifique la posición de la válvula y proceda a la colocación de la mezcla de concreto. Concreto masivo y extenso y estructuras de concreto reforzado se concretan en áreas de apareamiento separadas. Esta área se llama bloque o mapa de hormigonado. Divida la estructura concretada en áreas según características constructivas o tecnológicas. Por ejemplo, la estructura de una presa de ingeniería hidráulica se divide en bloques de temperatura.

Corte los pasadores para asegurarse de que estén en o debajo de la parte superior del encofrado, de modo que la superficie se pueda jalar cuando se vierta el concreto. Paso 4: Preparación de la ropa de cama. Esto proporciona una superficie estable para la losa. El secreto de las baldosas sin fisuras es una base sólida y bien drenada, por lo que para áreas grandes debe contratar un compactador de placas para preparar adecuadamente la capacitación básica. Paso 5: Coloque la malla de refuerzo.

Si se requiere una malla de refuerzo, córtela de manera que se monte dentro del encofrado, asegurando una distancia de 5 cm entre la caja y el extremo de las varillas, de modo que la armadura esté completamente cubierta con concreto. Use barras de plástico juntas para sostener la malla de refuerzo y sosténgala en el centro de la losa. El refuerzo debe estar al menos 5 cm por encima de la base compactada y 4 cm por debajo de la parte superior de la placa.

El espacio entre las secciones individuales se llama juntas de expansión. Las juntas de expansión se dividen en sedimentarias, temperatura y contracción.

Las costuras sedimentarias están diseñadas para separar algunas estructuras de otras. Por ejemplo, la base del equipo está separada del piso de concreto por una costura de 7 ... 10 mm de espesor para que la carga del equipo no se transfiera a los elementos del piso.

Las juntas de temperatura están diseñadas para compensar la expansión o contracción de estructuras y estructuras cuando la temperatura sube o baja (por ejemplo, cuando se construyen pavimentos de caminos y aeródromos, etc.) La distancia entre las juntas de temperatura y el ancho de las costuras se determina mediante el cálculo.

Las costuras contraíbles son adecuadas para la construcción de estructuras masivas y largas para evitar que se agrieten durante la contracción del concreto endurecido.

Las juntas de expansión están rellenas con materiales fácilmente deformables (goma-betún, masillas de betún-polímero, selladores de tiokol).

Al hormigonar estructuras, las rupturas tecnológicas son inevitables (el final del turno, las interrupciones en la entrega de hormigón, la instalación de refuerzo, etc.). En estos casos, las costuras de trabajo se adaptan. La costura de trabajo es el plano en el que el concreto recién adherido se une al concreto colocado anteriormente. A diferencia de la deformación, las costuras de trabajo excluyen el movimiento de las superficies unidas entre sí y no deben reducir la capacidad de carga de la estructura. La ubicación de las costuras de trabajo está determinada por el proyecto de producción de las obras y se indica en los dibujos de trabajo. La ubicación de la costura de trabajo se asigna de modo que la capacidad de carga de la estructura se reduzca en menor medida. Así, al hormigonar columnas, las costuras de trabajo pueden disponerse a la altura de la columna al nivel de la parte superior de la cimentación, en la parte inferior de las vigas apoyadas en las columnas, y también en la parte inferior de los voladizos de la grúa.

Al construir losas acanaladas monolíticas, las costuras de trabajo se organizan en secciones donde hay menos momento de flexión, es decir, la carga en la estructura es mínima. Dichas secciones están ubicadas a una distancia de 1/3 de los soportes intermedios (columnas) a uno y al otro lado. El hormigonado se realiza en paralelo a las vigas o corridas.

En vigas, vigas y losas, la costura de trabajo se coloca verticalmente. La costura se arregla instalando un escudo de madera con ranuras para refuerzo.

Durante una interrupción en el hormigonado durante más de 2 horas, la colocación se reanuda solo después de que el concreto haya ganado resistencia con al menos 1.5 MPa. Cuando la resistencia está por debajo de 1.5 MPa, una colocación adicional conducirá a la destrucción de la estructura del concreto colocado previamente como resultado de los efectos dinámicos de los vibradores y otros mecanismos.

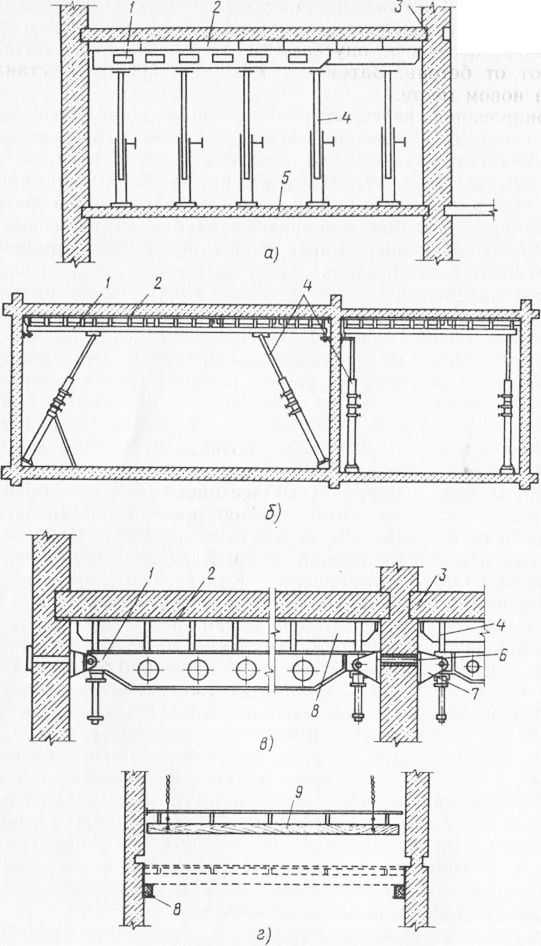

La figura 1. Ubicación de las juntas de trabajo durante el hormigonado: а-в - columnas, г - pisos durante el hormigonado en la dirección paralela a las vigas, g - iguales, perpendiculares a las vigas; 1 - pistas, 2 - vigas, /-/...IV-IV- lugares de posibles costuras de trabajo

Antes de reanudar el hormigonado, limpian la superficie del concreto del polvo, la suciedad y los residuos.

La figura 2. Disposición de las juntas de trabajo: a - en losas, b, c, d - en paredes; 1 tablero, 2 tabiques en el encofrado de la pared, tira corrugada de cobre 3

Los cimientos para equipos y construcciones con un modo dinámico de operación (torres de transmisión de energía, los cimientos de turbomáquinas, equipos de forja y prensado, torres de televisión, etc.), que oscilan y transmiten a los cimientos, el hormigón continuamente, independientemente de su tamaño. Los cimientos de carga estática se pueden concretar de forma intermitente.

Coloque la mezcla de hormigón en capas horizontales, y debe encajar perfectamente en el encofrado, los accesorios y las partes incrustadas de la estructura. Las capas se colocan en la misma dirección y el mismo espesor.

El espesor de la capa de hormigón se establece en función de la profundidad del estudio de vibración: 30 ... 50 cm con vibración manual y hasta 100 cm con el uso de vibradores montados y vibropackets.

Al erigir estructuras masivas, se recomienda el hormigonado escalonado. La duración de la colocación de cada capa no debe exceder el tiempo de configuración en la capa anterior. En cada caso, el laboratorio asigna el tiempo de colocación y superposición de las capas, teniendo en cuenta los factores de temperatura y las características de la mezcla.

Al compactar la capa apilada, el vibrador profundo debe penetrar 10 ... 15 cm en la capa previamente colocada y licuarla. Esto logra una mayor resistencia de la unión a tope de las capas. Si, cuando el vibrador se sumerge en una capa colocada previamente, se forman grietas no flotantes, lo que indica la formación de una estructura de cristalización de concreto, se detiene la colada de concreto y se arregla el piso de trabajo

Al hormigonar estructuras, limpie sistemáticamente el refuerzo, el encofrado y las piezas incrustadas de la solución adherida y proteja la mezcla de concreto de la precipitación.

Las estructuras masivas se concretan utilizando encofrados de hormigón armado, desmontables, de elementos estandarizados o bloques. Paneles de encofrado área grande, así como paneles de armadura reforzados, montados con grúas. Su sujeción debe ser confiable y soportar las cargas tecnológicas de la mezcla de concreto, las máquinas, los mecanismos y el inventario manual. Montado y preparado para el encofrado de hormigonería, asume el acto.

El área de hormigonado se divide en bloques. En el hormigonado capa por capa, cada bloque tiene tres zonas: suministro, nivelación y compactación de la mezcla de concreto. Cada zona atiende a una cierta cantidad de mecanismos. El proceso principal que determina la tasa de hormigonado es la compactación. Además, la velocidad necesaria para el hormigonado también se determina a partir de la condición de que cada porción previa de la mezcla de concreto debe cubrirse con un trabajo de vibración posterior antes de que el concreto comience a asentarse en ambas porciones.

Teniendo en cuenta el grosor de las capas apiladas en los tableros interiores del encofrado, se indican los lugares de colocación y el nivel de la superficie de cada capa y la distancia entre cada parte en una fila.

La mezcla de hormigón se suministra a los cimientos masivos mediante bombas de hormigón, transporte neumático, vibrador, cintas transportadoras, transporte de motor y también cubos con la ayuda de grúas.

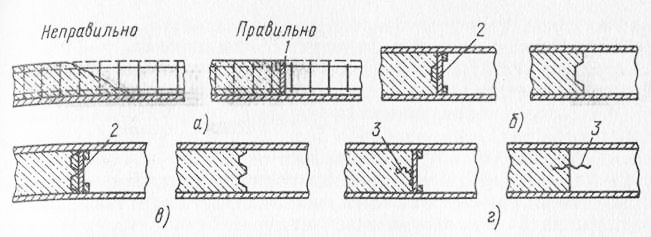

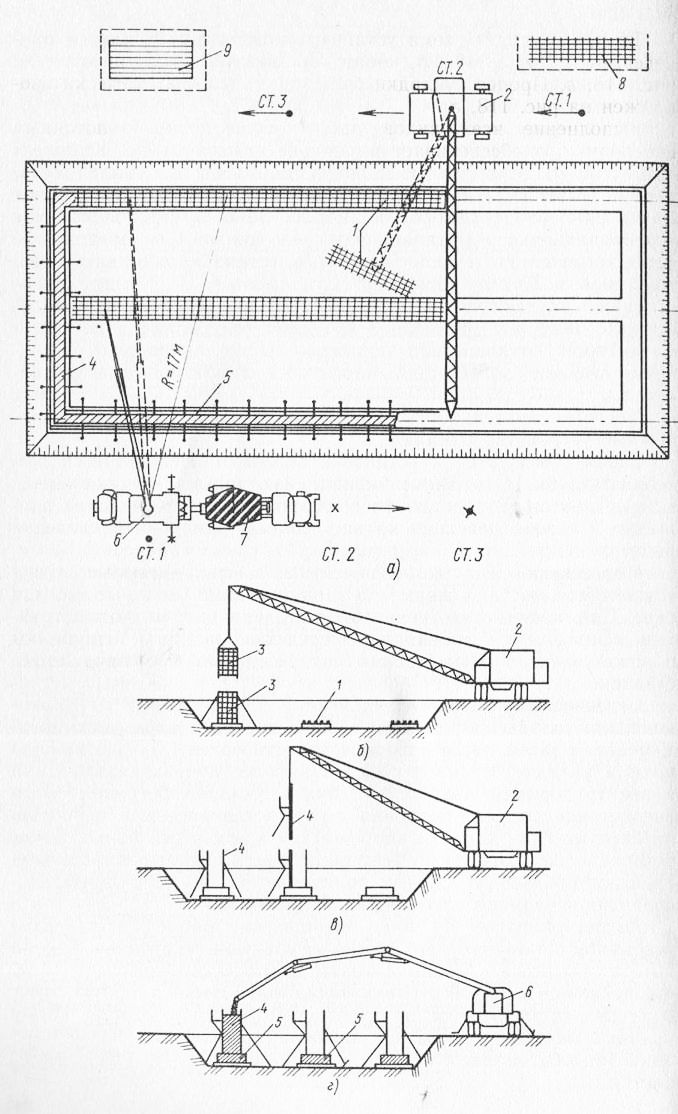

Cuando se efectúa el hormigonado por etapas, primero coloque la primera capa, luego la segunda, y así sucesivamente. El ancho del espacio entre cada capa es de 4 ... 5 m. Las zonas de alimentación, nivelación y sellado se transfieren sucesivamente de una capa a otra. Por ejemplo, al hormigonar estructuras hidráulicas, aplican la tecnología de colocación de mezclas de concreto en capas con un espesor de 0,8 ... 1 m utilizando pequeños tractores eléctricos 7, sobre los cuales se cuelga un conjunto de vibradores de inmersión (Fig. 115 a). La mezcla se compacta con rayas de hasta 2,5 m de ancho a una velocidad de movimiento del tractor de 1 ... 1.5 m / min. La mezcla se alimenta desde el paso superior a través del búnker de recepción 2 y el vibro-tronco 3 al camión de concreto 4, y desde allí se descarga a la banda de hormigonado. La capa está nivelada con una excavadora 6, cuyo cuchillo se cuelga en un tractor de tamaño pequeño, y se compacta con un paquete de vibradores de inmersión colgados en otro tractor de este tipo.

Para grandes cantidades de trabajo, se utilizan 2 ... 3 tractores, que se mueven, bloqueando la tira de hormigonado en 0,3 ... 0,5 m.

En la ingeniería hidráulica, los manipuladores eléctricos autopropulsados son ampliamente utilizados, en los cuales los brazos están colgados con paquetes de vibradores planos o volumétricos. Los manipuladores se mueven a lo largo de la mezcla de hormigón recién colocada y compactan las capas con un espesor de más de 1 m. El uso de un paquete de poderosos vibradores reduce la necesidad de vehículos de elevación y transporte y personal de mantenimiento.

Al hormigonar bloques en encofrado de hormigón Utilice pórtico y grúas torre. La grúa de pórtico se encuentra en muros de hormigón armadoRealizando el papel del encofrado. Alimentan la mezcla con tinas 12 y la compactan con un paquete de vibradores. Al final del hormigonado del bloque o sección, la grúa de pórtico se mueve a una nueva pinza, y el proceso se repite.

Cuando se utilizan grúas de torre, la zona de hormigonado, según el radio de acción de la pluma de la grúa, es de 10 ... 30 m. La grúa de torre se encuentra en el bloque adyacente previamente hormigonado. La mezcla de hormigón se sirve con cubos y se compacta con un paquete de vibradores potentes, colgados en el gancho de la grúa. Capas de hormigón (espesor de capa hasta 1 m).

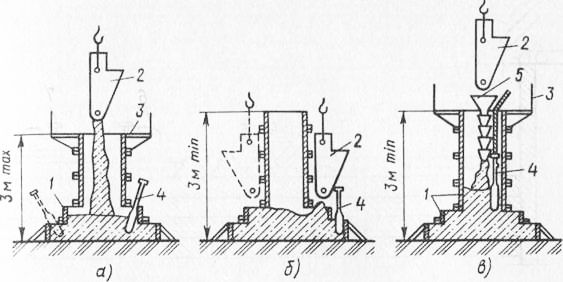

La altura de los cimientos escalonados para columnas de edificios industriales, dependiendo de la profundidad de su colocación, puede alcanzar 3 m y más.

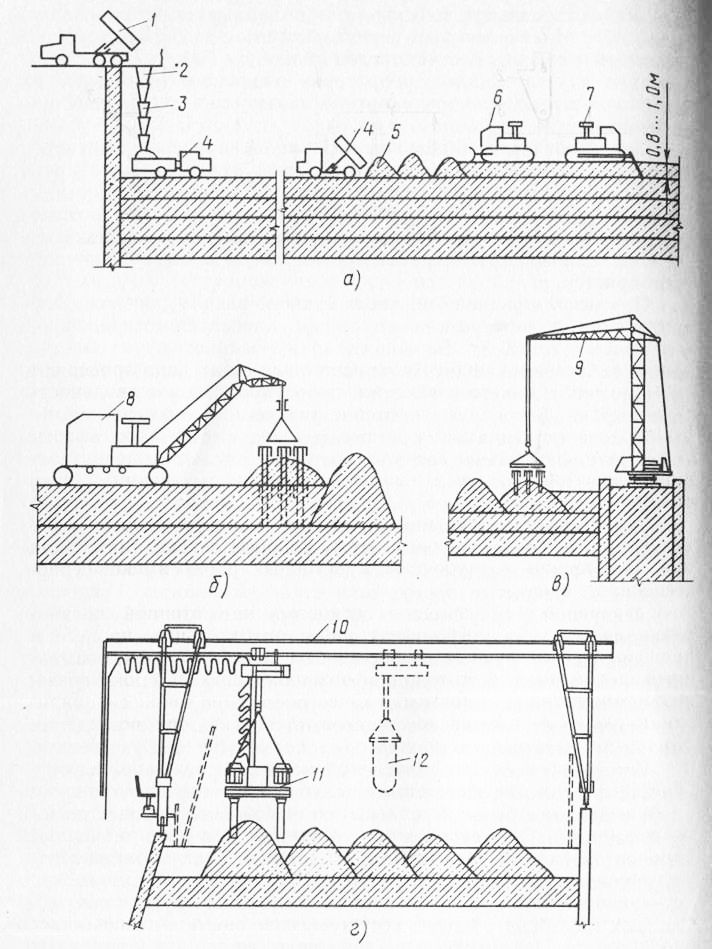

Con una altura de cimientos de hasta 3 m, se concretan en capas. Inicialmente rellenar el encofrado de la parte escalonada de la cimentación. La mezcla de concreto es servida por cubos o una bomba de concreto desde el piso de trabajo. Cada capa se trabaja a través de vibradores. Las superficies abiertas de los escalones protegen las tablas, lo que elimina la fuga de la mezcla, especialmente cuando vibra. Luego continúe colocando la mezcla de concreto en la columna inferior.

Con una altura de cimentación de más de 3 m, el encofrado de hormigón de la cuba se introduce en el encofrado de los escalones y en el encofrado de la rótula, con un tronco de eslabones.

Capas de hormigón o continuamente con la compactación obligatoria de vibraciones de cada capa con vibradores manuales.

La mezcla de hormigón durante la compactación ejerce una gran presión hidrostática en las paredes del encofrado, por lo tanto, los elementos de encofrado deben reforzarse para evitar desplazamientos y deformaciones. Mezcla de hormigón recién colocada en el período inicial de endurecimiento da un poco de tiro. Si el hormigonado de la cimentación se lleva a cabo inmediatamente a toda la altura, entonces, en la zona de transición de la parte escalonada a la subcolumna, es posible que se formen grietas por contracción, lo que reducirá la capacidad de carga y la durabilidad de la cimentación. Por lo tanto, al final de los pasos de hormigonado, organice una pausa tecnológica para la resistencia del concreto y parte de su precipitación. Luego se concreta la sub-columna.

Una vez completado el ciclo de hormigonado, las superficies expuestas del hormigón se alisan con paletas o palas. Las dimensiones de la cimentación de hormigón y su posición en el plano deben coincidir con el diseño, por lo que, antes de realizar el hormigonado, compruebe cuidadosamente el cumplimiento de los riesgos axiales de los cimientos, la correcta instalación y fijación de los elementos de encofrado, la posición de la jaula de refuerzo, el encofrado del cristal de cimentación y la altura de la instalación. Los puntos de orientación para colocar la mezcla son los peligros del faro, que se aplican con pintura indeleble en las paredes interiores del encofrado.

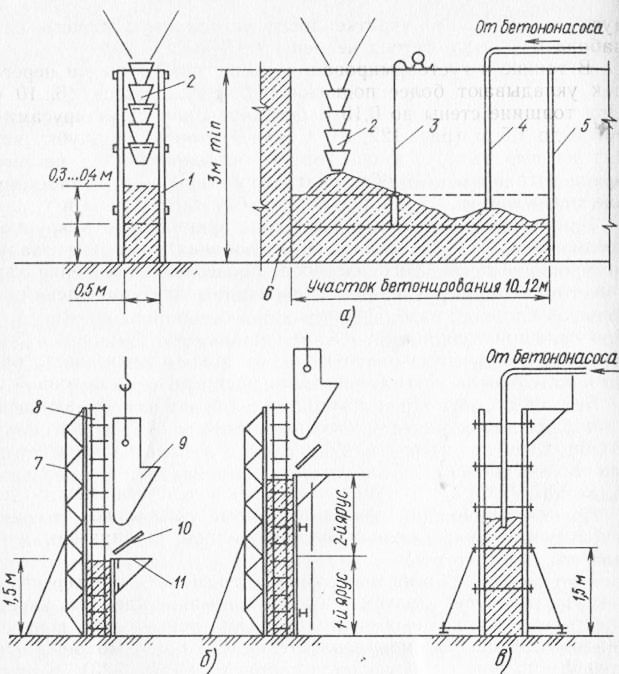

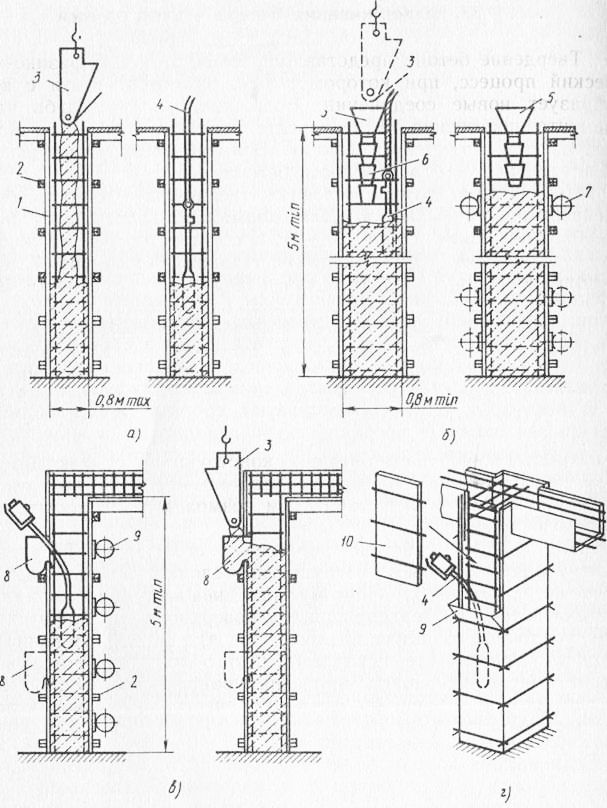

La figura 3. Esquema de hormigonado de estructuras hidráulicas: a - sellado de capas de una mezcla con un paquete de vibradores instalados en un tractor, b - el mismo, un manipulador con un paquete de vibradores, c, d - el mismo, utilizando torres de torre y pórtico; 1 - camión volquete, 2-bunker, 3-vibro-baúl, 4-concreto camión, 7 Descarga de concreto, 6 - nivelación con un bulldozer eléctrico, 7 - sellado por un paquete de vibradores en un tractor eléctrico, 8 - un manipulador, 9 - una grúa, 10 - una grúa de pórtico, 11 - Pack vibrador, 12 - cubo con mezcla de hormigón

La figura 4. Esquemas de hormigonado de cimientos escalonados: 1 - encofrado de cimientos, 2 - cazo con mezcla de hormigón, 3 - pavimento de trabajo con cercado, 4 - vibrador, tronco de 5 eslabones

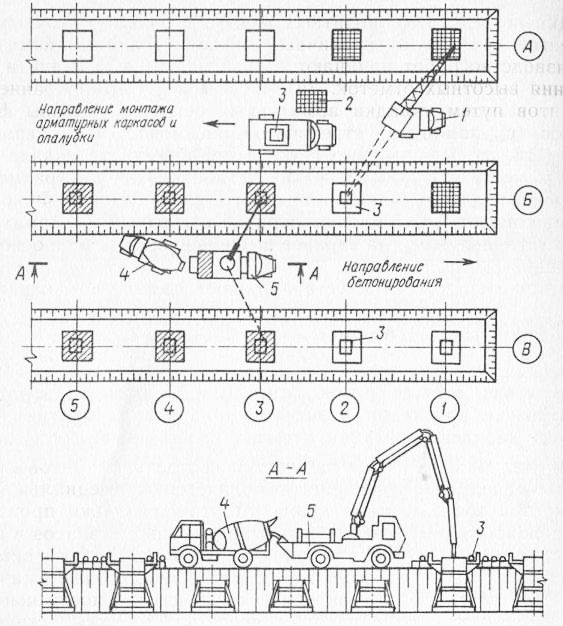

Por lo general, un grupo completo de fundaciones se erigen en el sitio de construcción al mismo tiempo, por lo tanto, la organización del trabajo al realizar el encofrado y trabajo concreto Son de suma importancia.

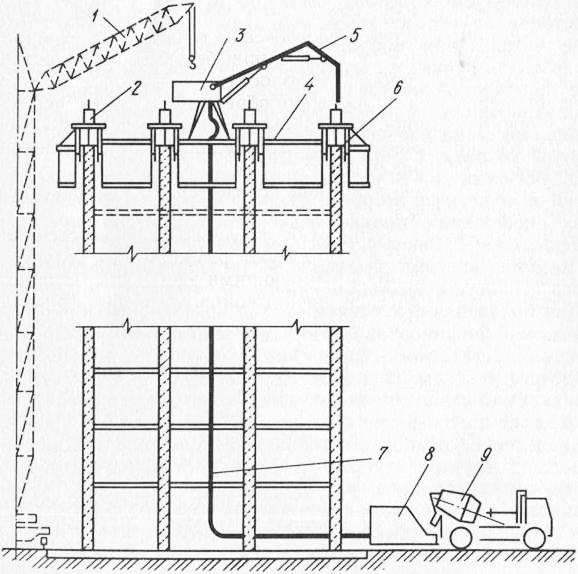

La producción moderna se basa en la organización racional del trabajo, cuando la ejecución del trabajo en procesos individuales se lleva a cabo con un cambio en el tiempo durante un período determinado, denominado paso de flujo. Esta técnica permite reducir el tiempo de construcción de las estructuras y mejorar la calidad debido a la estrecha especialización del trabajo y la mecanización integrada. Así, durante la construcción de cimientos se pueden dividir en tres arroyos. La primera corriente es el refuerzo de los cimientos, la segunda es la instalación de encofrados, la tercera es el hormigonado.

Las jaulas de refuerzo y los escudos de encofrado se entregan por camión. Descargue y ensamble con una grúa automotriz. Transportar la hormigonera mezcladora de camiones y bomba de hormigón.

Primero, un enlace de 2 ... 3 personas monta las jaulas de refuerzo. Con un desfase de 1 ... 2 turnos, otro enlace establece el encofrado. Con un desfase de 2 ... 3 desplazamientos desde el primer inicio de hormigonado. El enlace que establece el encofrado también produce el encofrado.

El proceso principal en el dispositivo de base es el proceso de hormigonado, por lo tanto, el número de trabajadores en cada flujo se calcula de tal manera que su trabajo no se quede atrás y no supere el trabajo del flujo principal. Con los procesos de flujo rítmico, el tiempo de trabajo de los enlaces en cada proceso debe ser el mismo.

La figura 5. Esquema de producción de flujo al dispositivo. fundaciones monoliticas Tipo stakannogo: 1 - grúa, 2 jaulas reforzadas, 3 - bloques de encofrado, 4 - hormigonera, 5 - bomba de hormigón

Para la organización del trabajo en línea, todo el objeto se divide en ganchos. Una captura puede ser un tramo, parte de un tramo o cimientos de un solo eje. Cada enlace, después de completar el trabajo en una toma, se mueve a otro, y su lugar es tomado por el enlace de la siguiente transmisión. Por lo tanto, moviéndose constantemente de agarre a agarre, realice la cantidad total de trabajo.

Al calcular el flujo, se debe tener en cuenta el momento de la eliminación de los cimientos, ya que determinan la duración total del trabajo y el número requerido de conjuntos de encofrado. Para reducir el tiempo de desforre, se utilizan métodos de endurecimiento acelerado del concreto (por ejemplo, calentamiento de la mezcla antes de la colocación, encofrado termoactivo, adición de aditivos).

Para la construcción de bases de tiras de hormigón armado monolítico utilizando varios complejos mecanizados. El trabajo comienza con un desglose de las líneas centrales y la definición de elevaciones. A continuación, realice el refuerzo de los cimientos colocando las rejillas de armadura los cimientos con la grúa de rueda neumática de la pluma. Las rejillas de barras de refuerzo del almacén en el lugar se sirven en el lugar de instalación. Antes de instalarlos, coloque las abrazaderas para crear una capa protectora de concreto. Las abrazaderas se instalan en un patrón de tablero de ajedrez con un paso de 1 m. Las rejillas de refuerzo se instalan en las prefabricadas base de concreto 8… 10 cm de espesor

Después de colocar las rejillas, se instalan las jaulas de refuerzo, que se alinean, se recortan y se fijan temporalmente mediante abrazaderas, tirantes o puntales. Luego produzca las jaulas de refuerzo de varillas de soldadura con una rejilla de la base de la cimentación.

Después de la fijación final de las jaulas, se retiran los dispositivos de fijación temporales.

Luego proceder a la instalación de encofrado. Utilizado por encofrado de escudo, que se ensambla a partir de escudos individuales en paneles agrandados. Esta operación se realiza en una plataforma especial 9 en el área de la grúa. La instalación del encofrado se realiza después de la fijación final de las jaulas de refuerzo a la posición de diseño. Primero, instale y fije el encofrado de la parte escalonada de la cimentación, luego los paneles de encofrado de las paredes. Para garantizar la inmutabilidad geométrica de las estructuras, se utilizan medios especiales: puntales, abrazaderas y reglones. Para unir los escudos se utilizaron contracciones longitudinales.

El hormigonado se realiza mediante tapas con una longitud de 10 ... 12 m. Inicialmente, la mezcla de hormigón se coloca en la parte escalonada de la cimentación, y luego, después de un conjunto de resistencia de más de 1.5 MPa, comienzan a colocar el hormigón en las paredes. El más productivo y menos laborioso es el suministro y colocación de la mezcla de hormigón mediante bombas de hormigón. La mezcla de hormigón se entrega a las mezcladoras automáticas, desde donde se descarga en la tolva receptora de la bomba de hormigón, desde donde se transporta el hormigón al encofrado. La colocación de capas produce un espesor de 40 ... 50 cm con los vibradores obligatorios de vibración profunda.

Bomba de concreto a medida que el trabajo en el asidero se mueve a lo largo de la parte superior del pozo al siguiente sitio. La pluma de una bomba de hormigón con un manipulador tiene un radio de acción de 17 m, que permite colocar la mezcla en cualquier punto del encofrado a una distancia que no exceda el alcance de la pluma desde un estacionamiento. Después de colocar la mezcla de concreto en la grapa, la bomba de concreto se traslada a un nuevo estacionamiento. Entonces el ciclo se repite.

El diagrama de flujo para la instalación de jaulas de refuerzo se muestra en la Fig. 118, b, instalación de paneles de encofrado - en fig. 118, c. El proceso de colocación de la mezcla de hormigón se muestra esquemáticamente en la Fig. 118,

El rendimiento de todo tipo de trabajos se realiza de forma continua, lo que garantiza una construcción rítmica. El kit de encofrado se adopta de tal manera que es suficiente para el trabajo continuo. Después de colocar la mezcla de concreto en la primera y segunda abrazaderas, el encofrado se retira de la primera y se coloca en la tercera. Luego, desmonte el encofrado de la segunda recogida y colóquelo en la cuarta, etc. El desmantelamiento de los cimientos se lleva a cabo después de que el hormigón haya alcanzado la resistencia al desmonte. El desmontaje del encofrado se realiza en el orden inverso de instalación. Los paneles de los escudos se separan, se liberan de las reglas y se retiran del concreto con gatos. Luego, utilizando una grúa, los paneles se retiran y se trasladan al lugar de trabajo para su limpieza y lubricación. Después de eso desmontó la parte escalonada de la cimentación.

Al realizar el trabajo, se debe prestar especial atención a la ubicación correcta de los paneles de encofrado con respecto a las líneas axiales, la colocación del diseño de las jaulas de refuerzo, el cumplimiento de las elevaciones, lo que garantiza la estabilidad del encofrado, así como la implementación de todas las reglas para una operación segura.

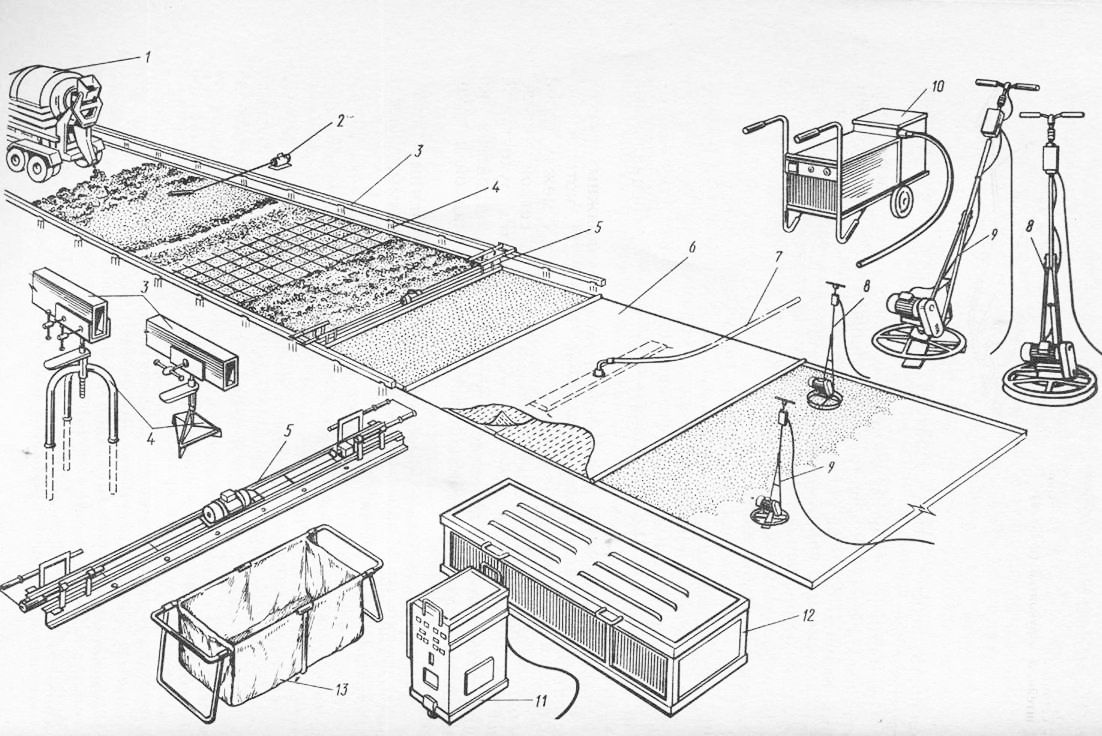

Preparaciones, suelos y placas de base. La preparación de concreto debajo del piso se coloca en áreas preplanificadas de la base en forma de suelo compactado o recubrimiento de grava. Cuando el concreto es transportado por bombas de concreto, se utilizan mezclas con un calado de un cono de 5 ... 6 cm, y cuando el concreto es suministrado por transportadores de concreto, se utilizan mezclas de concreto de movimiento lento con un calado de un cono de 0 ... 2 cm.

El área de hormigonado se divide en tiras con un ancho de 3 ... 4 m. Instale los tableros de guía del faro. El borde superior del tablero debe estar al nivel de la superficie. preparación de concreto. La mezcla de concreto se descarga en el lugar de hormigonado directamente desde el camión o se alimenta con una bomba de concreto, se alisa parcialmente con la mano y luego se compacta con los bastidores de vibración. Las tiras se concretan a través de una y las intermedias, una vez que el concreto se ha endurecido en tiras adyacentes. Antes de hormigonar las tiras intermedias, se retiran los paneles del faro.

La figura 6. Disposición de los cimientos de la tira: a - el plano del objeto con los esquemas de movimiento de la grúa y la bomba de hormigón montada en el camión, b - el diagrama de instalación de los bloques de refuerzo, c - el diagrama de instalación de los paneles de encofrado, d - hormigonado pie de la tira; 1 - malla reforzada de la parte escalonada de la cimentación, 2 - grúas neumáticas, jaula de 3 refuerzos, 4 - paneles de encofrado, 5 - parte escalonada de la cimentación, bomba de hormigón 6, hormigonera 7-auto, 8 - área de almacenamiento de artículos de refuerzo, 9 - plataforma para pre-montaje de escudos, limpieza y lubricación de encofrados; Posición ST de la grúa pluma y del camión bomba de hormigón.

Al hormigonar placas base, fondos de tanques, tanques de sedimentación y otras estructuras con un espesor de 0,15 ... 1 m con refuerzo grueso, los métodos de colocación y compactación de concreto se determinan teniendo en cuenta sus características. características de diseño. Placas base Una gran área se divide en bloques de hormigonado o mapas. Con un gran grosor de las losas, las tarjetas tienen una anchura de 5 ... 10 m, dejando entre ellas tiras de una anchura de 1 ... C5 m. Se instala un encofrado de madera en los bordes de los bloques.

La mezcla de concreto es servida por grúas en cubos o por una bomba de concreto en la dirección del concreto colocado previamente. Las tarjetas se concretan una tras otra en una capa utilizando vibradores manuales o mecanizados. Alineado con peldaños especiales.

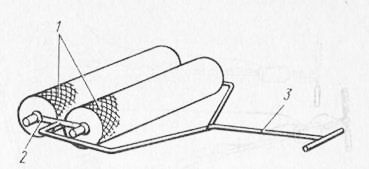

Al hormigonar losas y recubrimientos a partir de mezclas en movimiento, se utiliza un dispositivo de alisado (Fig. 121), que consiste en dos rodillos huecos 1, interconectados por un soporte 2. La superficie de los rodillos se cubre con una malla con una celda de 10X10 mm. Un mango 3 está unido al eje de uno de los rodillos. Cuando el dispositivo se mueve hacia adelante y hacia atrás, la superficie del concreto se nivela y se vuelve suave y uniforme.

Para el alisado de las superficies de mezclas de concreto inactivo se utilizaron paletas, semi-ralladores, paletas, raspadores de varios diseños.

Muros y tabiques. La especificidad de las paredes y tabiques de hormigonado depende de su espesor y altura, así como del tipo de encofrado utilizado para su construcción.

Cuando se construyen muros en encofrados plegables ajustables, el hormigón se moldea en secciones con una altura de no más de 3 m. La mezcla de hormigón con un tiro de 4 ... 6 cm se coloca en paredes con un espesor de más de 0,5 m con refuerzo débil. Los muros se dividen en secciones de 7 ... 10, y en el borde de las parcelas se instala encofrado de tabiques de madera. La mezcla de hormigón se alimenta directamente en el encofrado en varios puntos a lo largo del sitio con cubos, conductos vibratorios y bombas de concreto. Con una altura de pared de más de 3 m, se utilizan enlaces troncales. El hormigón se coloca en capas horizontales con un espesor de 0,3 ... 0,4 m con una vibración obligatoria de la mezcla.

La figura 7. Esquema tecnológico del dispositivo de recubrimientos de concreto de mezclas de concreto móviles: 1 - mezclador de concreto, 2 - vibrador, 3 - faro, 4 - soportes para paneles de iluminación, 5 - riel vibrador, 6 esteras de vacío, 7 manguera de succión, 8 - llana de discos máquina SO-SW, 9 - máquina de alisado CO-170, unidad de 10 vacío, panel de control 11, contenedor de 12 para el almacenamiento y transporte de tapetes, baño de 13 lavados

La figura 8. Dispositivo de alisado:

La figura 9. Esquemas tecnológicos para el hormigonado de paredes con un espesor de 0.5 y una altura de más de 3 m (a), paredes delgadas (b) y hormigonado capa por capa de las paredes con una mezcla de bombas de hormigón (c): 1 - encofrado, 2 - tronco de varillaje con un embudo, 3 vibradores con eje flexible, 4 mangueras de bomba de hormigón, 5 - encofrado de tabique, 6 - sección de muro previamente concretada, 7 - blindaje exterior de encofrado, marco de 8 refuerzos, 9 - cubeta con hormigón, 10 - blindaje de guía, 11 - andamios para trabajadores

No se recomienda alimentar la mezcla en un punto, ya que esto da como resultado capas sueltas inclinadas que reducen la calidad de la superficie y la uniformidad del concreto. En el proceso de hormigonado, controlar la posición de la válvula y evitar su desplazamiento desde la posición de diseño. La renovación del hormigonado en la sección apenas superior después de la construcción de la junta de trabajo y la ganancia de resistencia del concreto no es inferior a 0,15 MPa.

Las mezclas de hormigón más móviles (6 ... 10 cm) se colocan en estructuras delgadas y densamente reforzadas de paredes y tabiques. Con un espesor de pared de hasta 0,15 m, el hormigonado se lleva a cabo en gradas de hasta 1,5 m de altura. Por un lado, el encofrado se erige a la altura total y desde el lado del hormigonado hasta la altura de la grada. Esto nos permite proporcionar la comodidad del trabajo. Concretado el primer nivel, construir el siguiente encofrado, etc.

Al erigir estructuras de paredes monolíticas en un encofrado de panel grande, antes del inicio del hormigonado, el encofrado se limpia de escombros y cemento de mortero, se verifica la posición de los marcos, la condición del equipo, el inventario y los accesorios utilizados en la colocación de concreto.

El hormigón se suministra al lugar de colocación por la bomba de hormigón. Cuando se somete a una altura mayor, la bomba de concreto se conecta a la tubería de concreto del tronco. Para distribuir la mezcla de hormigón en el encofrado, se prevén manguitos de goma flexibles con una longitud de hasta 8 m. Comienzan a concreto desde la sección más distante, lo que permite, a medida que se liberan, desmantelar gradualmente la tubería.

Los muros se concretan con áreas encerradas entre puertas o aberturas de ventanas. La mezcla se coloca con un espesor de 30 ... 40 cm con la vibración obligatoria de los vibradores profundos.

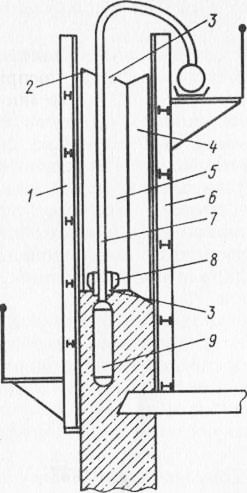

Cuando se hormigonan las paredes exteriores en encofrados de gran volumen y de gran volumen, se presta especial atención a la calidad de compactación del alféizar de la ventana. Para este propósito, se proporcionan orificios en las paredes superior e inferior de los punzones a través de los cuales pasa el vibrador (Fig. 10). Se instala un inserto en el orificio inferior, que sirve como guía para el vibrador. Después de que finalice el hormigonado y desmontaje del encofrado se retira. Después de vibrar, la abertura superior se cierra con la placa 2. La mezcla de concreto debe sellarse con especial cuidado directamente en las paredes del encofrado, en las aberturas y revestimientos de puertas y ventanas, en las esquinas de las paredes. Esto aumenta la confiabilidad de las estructuras, reduce los costos de mano de obra para la eliminación de la flacidez y el fortalecimiento de las secciones de concreto no procesadas. La obtención de parejas densas de paredes internas y externas aumenta la capacidad de carga del edificio.

Las paredes de los tanques, pozos de hundimiento y otras estructuras similares se hormigonan en capas con un espesor de 0,4 ... 0,5 m, distribuyendo uniformemente el concreto a lo largo de todo el perímetro. El hormigón tendido se compacta con vibradores profundos o montados. Las capas de hormigón se colocan continuamente una tras otra.

Al construir muros en un encofrado deslizante antes de hormigonar preparar el stock materiales necesarios (palanquillas para accesorios, partes integradas, calentadores, barras de apoyo, etc.), medios de mecanización para el transporte de materiales y productos semiacabados, suministro confiable de energía del objeto, equipos de soldadura, medios para el movimiento horizontal de hormigón, refuerzos y partes integradas.

La figura 10. El esquema de compactación de la mezcla de hormigón debajo de las aberturas de las ventanas:

1 - panel exterior Encofrado, 2 placas, 3 orificios superiores, 4, 5 - cortador, 6 - panel interior bloque de encofrado, 7 - manguera flexible, 8-inserto, 9- parte de trabajo del vibrador

Al principio, el nivel de soporte con una altura de 70 ... 80 cm es concreto. El hormigón se coloca alrededor del perímetro de un edificio o estructura con capas de 30 ... 40 cm de espesor con compactación obligatoria de vibración. Después de que el concreto ha ganado una resistencia de 1.5 ... 2 MPa, el encofrado se levanta gradualmente a una velocidad de 20 ... 30 cm / h con una colocación simultánea de una capa de concreto con un espesor de 20 ... 30 cm. La velocidad de levantamiento del encofrado se determina a partir de la condición del conjunto de resistencia y el endurecimiento del concreto. Teniendo en cuenta el tiempo de entrega y las sobrecargas, la mezcla de concreto se prepara en los cementos con el inicio del fraguado al menos 3 horas.

El hormigón se suministra al lugar de colocación con grúas en tinas, y directamente al encofrado deslizante, por medio de motores y carretillas de mano, desde donde se carga en el espacio entre los paneles de encofrado, pero las bombas de concreto se utilizan de manera más eficaz, lo que reduce la intensidad de mano de obra y mejora la calidad del trabajo.

El período inicial del levantamiento del encofrado es el más responsable. Se requiere controlar cuidadosamente la conservación de las dimensiones geométricas del encofrado, para evitar que el concreto se descargue, deforme y pierda la estabilidad del encofrado. La mezcla de hormigón se coloca de manera uniforme alrededor del perímetro del encofrado con una capa de 20 ... 30 cm. Cada capa va seguida de capas que se colocan antes de que se establezca la capa anterior.

El hormigón que sale del encofrado debe conservar su forma y ser lo suficientemente fuerte como para absorber las cargas de las capas superiores. Al mismo tiempo, su resistencia no debe ser más de 1.5 ... 2 MPa, ya que en este caso aumenta la adherencia de los paneles de encofrado al concreto, y cuando se eleva en el concreto, pueden formarse huecos. Por lo tanto, los intervalos entre la subida del encofrado no deben exceder de 8 ... 10 minutos. Cuando se forza, los descansos más largos para evitar la adherencia del concreto con los protectores traducen los gatos hidráulicos en el modo de operación "paso a paso". Antes de reanudar el hormigonado, los paneles de encofrado y la superficie del hormigón colocado previamente se humedecen con agua.

Al compactar el concreto, los vibradores no deben tocar las partes del encofrado, ya que la transferencia de vibraciones al mismo puede causar la destrucción de capas previamente colocadas que no tienen una resistencia suficientemente alta. El modo de exposición a la vibración depende del tipo de hormigón utilizado. Por lo tanto, al erigir paredes externas de concreto en ceramita o grava de perlita, se requiere una vibración menos intensa. En estos casos, es recomendable utilizar vibradores manuales mecánicos o neumáticos con una frecuencia reducida (20 ... 30 Hz) y una amplitud aumentada. Cuando se utilizan mezclas de hormigón sedentario y moderadamente duro en agregados densos, se utilizan vibradores con una frecuencia de 100 ... 200 Hz.

Atencion especial Dedicarse al proceso de compactación de mezclas de hormigón con plastificantes. Debido a la alta movilidad de tales mezclas, el efecto de vibración debe ser a corto plazo y con una frecuencia de vibración más baja (15 ... 20 Hz), ya que el efecto de vibración intensa dará lugar a una violación de la estructura de hormigón.

Para obtener superficies de muros de alta calidad y evitar el agrietamiento en el hormigón fresco, los paneles de encofrado externo e interno deben tener una pendiente tecnológica a una velocidad de 4 ... 5 mm por 1 m de altura de encofrado. Tal pendiente reduce la adherencia entre el encofrado y el hormigón y evita la formación de grietas en el hormigón.

La construcción de un edificio en un encofrado deslizante es un proceso complejo que incluye el refuerzo de estructuras, la construcción de barras de apoyo, la instalación de partes integradas, los bloques de ventanas y puertas o los revestimientos, la creación de nichos especiales, el cuidado del concreto, etc. Las obras enumeradas deben vincularse a tiempo. . Por lo tanto, el refuerzo de las paredes no debe estar por delante de la colocación de hormigón, ni retrasarse por detrás. Las barras de apoyo deben aumentarse a medida que se eleva el encofrado. Los insertos para la formación de aberturas deben instalarse antes de la instalación de las jaulas de refuerzo.

Cada tipo de trabajo realiza un enlace especializado, y todo el proceso - brigada compleja. Al mismo tiempo observar la estricta secuencia tecnológica del trabajo. Dado que los trabajos de colocación y compactación de mezclas de concreto están a la vanguardia, todos los demás procesos están sujetos a la velocidad aceptada de hormigonado.

Para el flujo de trabajo todo el edificio se divide en capturas. En cada uno de ellos hay un cierto proceso tecnológico. A medida que avanza el trabajo, el enlace de los trabajadores se mueve desde el agarre al agarre, dando al otro enlace un frente de trabajo. Se presta especial atención al estado de mecanización, ya que la falla de uno de los mecanismos conduce a la interrupción del ritmo de todo el flujo.

La mezcla de concreto de la bomba de concreto se sirve en el concreto al manipulador, ubicado en la plataforma de trabajo. El manipulador está equipado con una flecha que proporciona la mezcla a cualquier punto del encofrado. A medida que aumenta la altura del edificio, las tuberías de hormigón se extienden con enlaces adicionales.

La figura 11. Esquema de construcción del edificio en un encofrado deslizante: 1 - grúa torre, 2 - gato hidráulico, 3 - manipulador, 4 - plataforma de trabajo, 5 - brazo del manipulador, 6 - encofrado deslizante, 7 - tubería de concreto, 8 - bomba de concreto

Para las válvulas de elevación, las barras de apoyo, los insertos, los revestimientos y otros materiales y estructuras, use una grúa torre 1 con alcance de pluma, asegurándose de que estos trabajos se realicen en todo el sitio de construcción. La grúa torre también se utiliza al desmontar el encofrado.

Etapa responsable en la construcción de edificios en el encofrado deslizante - los pisos del dispositivo. Las superposiciones se disponen hacia arriba o hacia abajo. En el primer caso, se erigen con un retraso desde el hormigonado de las paredes en 2 ... 3 pisos; Inmediatamente después del hormigonado de las paredes a la altura del piso, después del hormigonado de las paredes a toda la altura del edificio.

Después de la construcción de paredes en 2 ... 3 pisos de concreto, se fortalece, lo que permite construir un techo. Para el dispositivo de solapamiento mediante encofrado abatible-ajustable de escudos de pequeño tamaño. Blindaje de escudos 2 (Fig. 125, a) instalado en los pernos deslizantes /, ubicado en las gradillas telescópicas. Los bastidores se basan en la superposición 5 del piso subyacente. Después de instalar los escudos, el techo se refuerza y luego se hormiga. Para asegurar la interconexión monolítica de la superposición con la pared en las paredes durante el hormigonado, se dejan punitivos horizontales 3 (cavidades) a través de los cuales se pasa el refuerzo del techo. Una vez que el hormigón ha adquirido el techo de la resistencia de desmontaje, se desmonta el encofrado: primero, se aflojan los soportes telescópicos, luego se quitan las vigas alternativamente y se arrancan los protectores de encofrado.

De manera similar, se superponen inmediatamente después de la construcción de las paredes hasta la altura del piso.

Si el piso se concreta después de la construcción de las paredes a toda la altura del edificio, el encofrado de tablero de encofrado plegable completo con elementos de soporte en forma de montantes telescópicos, barras transversales y soportes se utilizan con más frecuencia. El encofrado consiste en un conjunto de elementos estandarizados de paneles de 2 tamaños diferentes: planos, angulares, curvilíneos. Un conjunto de protectores planos y de esquina le permite ensamblar bloques de encofrado para hormigonar celdas de techo con dimensiones de 4.2 ... 7.2 m de largo y 2.7 ... 7.2 m de ancho. Los paneles de encofrado se colocan en los pernos 1 con bastidores telescópicos y gatos. Según el ancho del techo, el encofrado puede tener dos, tres y cuatro bastidores telescópicos con soporte inclinado o vertical en las esquinas de la interfaz entre el techo y la pared.

El encofrado de losas se apoya en las paredes erigidas con la ayuda de soportes. Para ello, al realizar el hormigonado, se colocan tubos de metal en las paredes, a través de los orificios por los cuales se pasan los pernos para sujetar los soportes. Los soportes se colocan con pernos con bastidores telescópicos, y sobre ellos - las vigas, que tienen escudos de encofrado. Ajuste la posición del encofrado con los tornillos ubicados en las gradillas telescópicas. Para el desmoldeo, los tornillos de los puntales telescópicos se bajan, las vigas 8 con los protectores 2 se desprenden del concreto. Luego se desmonta el encofrado y se instala en un nuevo lugar.

La figura 12. Esquemas de la losa de encofrado.

Los techos de hormigonado después de la construcción de las paredes del edificio hasta la altura máxima se llevan a cabo de arriba a abajo utilizando andamios suspendidos en perchas duras. Los ganchos o soportes se instalan en los lados internos de las paredes, sobre las cuales se colocan vigas de madera o de metal a lo largo de las paredes. El encofrado se apoya en vigas en andamios suspendidos. Después de ajustar la posición de diseño losa reforzada y hormigonada. Al desmontar el encofrado, primero retire las vigas de soporte 8, luego los soportes 7, retire el encofrado del concreto y bájelo para colocar el piso subyacente. La mezcla de hormigón se alimenta a través de orificios en las paredes (ventanas o aberturas de puertas), así como a través de aberturas tecnológicas que se dejan en las losas del piso (por ejemplo, ejes de elevación).

En algunos casos, utilizar prefabricados. pisos de concreto reforzadolos cuales se almacenan previamente en forma de un paquete al nivel del primer piso y después de la instalación de las paredes se instalan respectivamente desde el piso superior al piso inferior.

Columnas, vigas, losas. Las estructuras más masivas erigidas en concreto reforzado monolítico son columnas con una sección de 0.4X0.4 ... 0.6X0.8 m, vigas y losas con una longitud de 6 ... 18 m. Dependiendo de la capacidad de carga requerida, pueden ser reforzadas débil y fuertemente. Las construcciones con refuerzos gruesos se concretan con una mezcla con un calado de un cono de 6 ... 8 cm y un tamaño agregado de hasta 20 mm, con un refuerzo débil con una mezcla con un calado de un cono de 4 ... 6 cm y un tamaño agregado de hasta 40 mm.

Las columnas de hasta 5 m de altura se hormigonan continuamente hasta la altura máxima. La mezcla de hormigón se carga desde arriba utilizando una tina o un tronco flexible del manipulador de la tubería de hormigón y se compacta con vibradores profundos.

Si la altura de las columnas es más de 5 m, la mezcla se alimenta a través de los embudos a través de los troncos y se compacta con vibradores montados o profundos. Al usar vibradores de inmersión en el encofrado, organizan ventanas especiales con bolsillos 8, a través de los cuales se compacta y se suministra la mezcla de concreto.

A veces, para suministrar mezcla de concreto, el encofrado de columnas se realiza con escudos removibles, que se instalan después del hormigonado del primer nivel.

Las vigas y losas monolíticamente conectadas con las columnas se concretan no antes de 1 ... 2 horas después de la finalización del hormigonado de las columnas. Tal ruptura es necesaria para la precipitación del hormigón tendido en columnas. Las vigas reforzadas densamente apilan una mezcla de hormigón móvil con un calado de un cono de 6 ... 8 cm. Las vigas con una altura de más de 0,8 m se concretan por separado de las losas con el dispositivo de una costura de trabajo horizontal en la parte inferior de la losa. Las losas del piso se concretan en una dirección paralela a las vigas principales o secundarias.

La figura 13. Esquema de columnas de hormigonado de hasta 5 m (a) o más (b), con refuerzo grueso de vigas (c), encofrado con escudo removible (d): 1 - encofrado, 2 - abrazadera, 3 - cuba, 4 - vibrador con Eje flexible, embudo de recepción 5, maletero de 6 eslabones, vibrador 7, 8, 9 bolsillos. 10 - escudo extraíble

Al hormigonar losas con jaula de refuerzo Los escudos ligeros portátiles se colocan sobre él, que sirve como lugar de trabajo y evita que el refuerzo se deforme.

Estructuras de hormigonado