El endurecimiento del concreto es el momento clave más importante en la creación de cualquier estructura de concreto. Y es imposible sin la impregnación de humedad de alta calidad.

El concreto se fortalece a través de la interacción del cemento y el agua. Y el agua tiene una propiedad desagradable (en este contexto): se evapora en calor y se congela en el frío. Y para que el concreto adquiera la resistencia necesaria, debe contener una cantidad suficiente de líquido ash-two-o. Existe tal cosa como la "resistencia crítica del concreto", que caracteriza el valor de umbral, al alcanzar el cual la estructura se vuelve prácticamente fuerte y lista para las cargas. Para marcas más caras, este umbral viene antes. En más barato - más tarde. Y el problema realmente surge: ¿cómo hacer que el agua tenga el tiempo suficiente para permanecer líquido en el concreto?

El concreto es particularmente sensible a la humedad durante el período de su “juventud”, las primeras semanas después del vertido. Y cuanto antes, más sensibles, y los primeros días son críticos por su fuerza. Por lo tanto, al principio es necesario tomar una serie de medidas para retener la humedad en forma líquida en el concreto recién fundido.

Entonces, si estamos hablando de clima cálido, entonces nuestro principal enemigo es la evaporación. El proceso de hidratación, este es el nombre para el endurecimiento del concreto, se desacelerará o se detendrá por completo bajo el calor del sol de verano, si permanecemos inactivos. El concreto no empeorará si lo viertes encima con un poco de agua, al contrario. La película de PVC banal, que cubre los invernaderos, también protege perfectamente de la evaporación: la analogía es la misma, no hay lugar para la humedad, se evapora e inmediatamente se asienta sobre la superficie del concreto endurecido. Simplemente puede cubrir el concreto con un trapo húmedo, humedeciéndolo periódicamente con agua.

Pero si estamos hablando de escarcha, entonces el problema es algo más complicado. Primero, es banal verter agua en la parte superior del bloque de concreto congelado, no funcionará, porque si comienza a penetrar en el interior y se congela a la mitad, entonces estará en problemas. Desde el curso de la física escolar, es bien sabido por todos que el agua, la congelación, se está expandiendo. Y esto significa que su kut llegará a su concreto: el hielo con cuñas agrietará la superficie del bloque.

Por lo tanto, para mantener la humedad en estado líquido, es necesario usar encofrado calentado por calentamiento, electrodos, pistolas de calentamiento, que es costoso y asequible solo para una organización de edificios que produce edificios en masa, o para usar químicos - aditivos anticongelantes. Lo que es curioso, a veces la congelación de la humedad en el espesor del concreto no se considera un problema, ya que con el inicio del manantial el agua vuelve a ser líquida y el proceso de hidratación comienza desde el lugar donde se detuvo. Esto, por supuesto, es un fenómeno curioso, pero debe entenderse que hasta la finalización del proceso de endurecimiento, el concreto con partículas de hielo congelado no es completamente duradero y su funcionamiento y carga pueden tener consecuencias desastrosas, además, la construcción permanecerá inactiva hasta la primavera. Y, sin embargo, esta tecnología está teniendo lugar.

El uso generalizado de aditivos anticongelantes que retardan el proceso de congelación del agua y reduce la temperatura de congelación a menos de veinte a treinta. Dado que las fuertes heladas son raras en Bielorrusia, y en el invierno cada vez más lluvia y niebla nos complacen, el uso de aditivos anticongelantes es una solución excelente.

La hidratación del cemento es una reacción química específica, que consiste en la interacción de una parte de los elementos constituyentes del cemento con el agua. Como resultado de esta reacción, se forman hidrantes sólidos en la masa de cemento, reforzando significativamente el cemento. En realidad, en el proceso de hidratación del cemento, se forma una piedra de cemento, el producto final de todo el proceso. Y esto se debe al hecho de que en el proceso de hidratación del cemento, se crea una capa de partículas de gel en la superficie de la piedra de cemento formada, lo que la fortalece significativamente. También en el proceso de hidratación del cemento, se forman hidratos cristalinos en la pasta de cemento. En paralelo, hay un proceso de interacción de minerales contenidos en el cemento con el agua. Como resultado, los minerales se descomponen, es decir, se hidrolizan.

La primera etapa del proceso de hidratación del cemento se llama espesamiento. El segundo y último - endurecimiento. Pero desde el principio, después de que se agrega agua a la mezcla de cemento, y antes de que comience el proceso de hidratación, el agua en la masa de cemento desempeña el papel de un plastificante elemental o diluyente. En este momento, la masa de cemento será líquida, cremosa. Y solo con el comienzo de la hidratación puede comenzar un engrosamiento gradual de la masa de cemento.

De hecho, en el proceso de hidratación del cemento, se forma un gel a partir de partículas de cemento y moléculas de agua. Además, la velocidad y el resultado de la hidratación del cemento dependen en gran medida de los aditivos contenidos en el cemento. Pueden acelerar el proceso de hidratación o ralentización del cemento, fortalecer la unión de las moléculas en una solución de cemento (y, por lo tanto, su resistencia) o debilitarla, dan varias propiedades adicionales al cemento hidratado.

Se ha establecido que para la hidratación completa del cemento, es necesario agregar exactamente el 40 por ciento de su masa de agua. En este caso, todos los silicatos y aluminatos, sin la presencia de agua, entrarán en el proceso de hidratación, como resultado de lo cual se endurecerán y se convertirán en una piedra de cemento, una masa congelada de productos de hidratación de cemento, cuya principal característica distintiva es la baja solubilidad en agua. Lo que, de hecho, determina una de las propiedades de la mayoría de los cementos: la resistencia al agua.

Además, los elementos hidratados del cemento están unidos por un método específico, aún no establecido por científicos, que refuerza aún más la masa de cemento, que se convierte en una piedra de cemento.

El grado de hidratación del cemento es medible. Para descubrir cómo hidrató el cemento en este momento, use varios métodos. Una de ellas es la medición de Ca (OH) 2 en la masa de cemento (masa). También puede establecer el grado de hidratación por la gravedad específica de la prueba y por el análisis de rayos X. E indirectamente - la fortaleza de la piedra de cemento.

El proceso de hidratación es irreversible. Es decir, vale la pena agregar agua al polvo de cemento, ya que el proceso de hidratación del cemento comenzará por sí mismo y ya no será posible detenerlo. La siguiente situación surge de esta posición: es necesario almacenar los cementos en un recipiente especial a prueba de humedad, en un lugar seco, alejado de las fuentes de humedad.

En una reimpresión o uso parcial de un enlace activo a OOO "TK Astrey" se requiere.

Hidratación del cemento

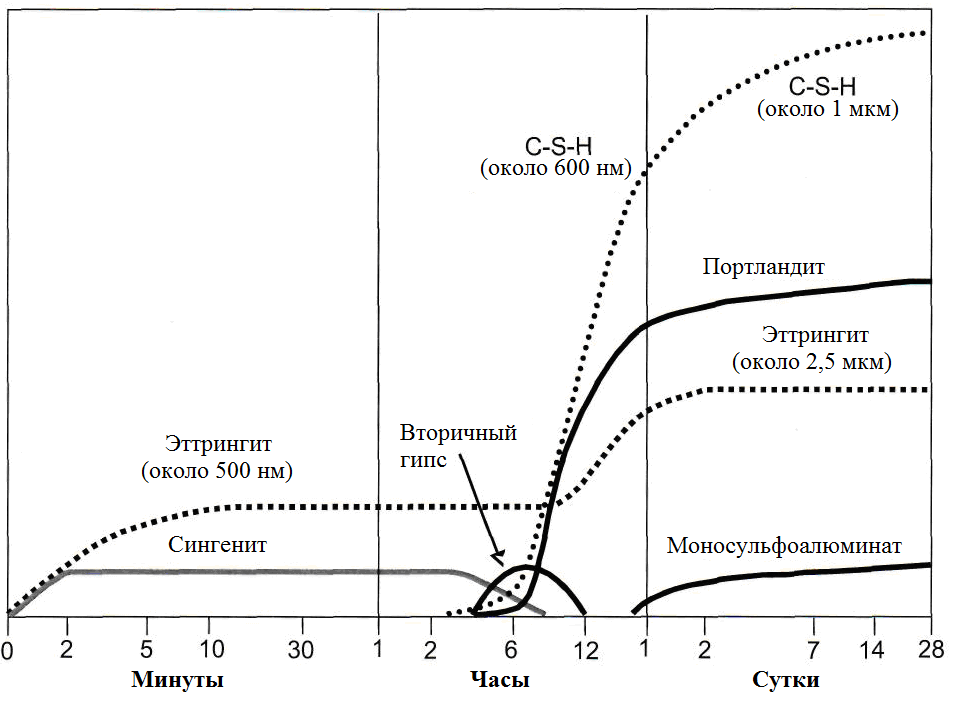

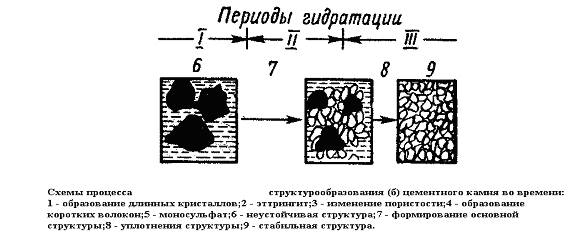

En el proceso de hidratación del cemento, todas las operaciones descritas anteriormente, en un grado u otro, se llevan a cabo parcialmente de manera simultánea, pero parcialmente y en diferentes momentos. Por lo tanto, tenemos un sistema complejo de trabajo con varias reacciones individuales parcialmente interdependientes. Durante la hidratación, el contenido de fases de clinker en la mezcla de reacción disminuye independientemente entre sí y se forman las fases de hidrato, algunas de las cuales son metaestables y se convierten en las fases de hidrato más estables en el proceso de hidratación en el proceso de hidratación. Durante el proceso de hidratación, continúa la recristalización de hidratos, lo que cambia la morfología de los productos de hidratación sin reacción adicional. La Figura 1.37 muestra el cambio en el contenido de alita, portlandita (Ca (OH) 2), aluminato y evaporación del agua del cemento con y sin usar yeso como un retardador fijo.

Figura 1.37 - Cambios en el contenido de Alita, Portlandita (Ca (OH) 2), aluminato y agua de evaporación del cemento.

En 1976-1983. Loher, Richards y Sprung desarrollaron un modelo común para la hidratación del cemento, que se describe a continuación. De acuerdo con este punto de vista (ver Figura 1.38), inmediatamente después de la entrada de agua, reacciona una pequeña parte (alrededor del 10%) de aluminato contenido en el cemento. La hidratación de Alita comienza con una reacción inicial y de aproximadamente 1 a 2% en peso de Alita reacciona con agua (ver figura 1.37). ). Los productos de la reacción primaria de silicatos de calcio y aluminato, por lo tanto, son una cantidad limitada de hidróxido de calcio y ettringita.

![]()

Figura 1.38 - Diagrama de la secuencia de formación de compuestos hidratados en la interacción del cemento con el agua (según Loher, Richards y Shprung):

1– porosidad de la piedra de cemento; 2 - resistencia del cemento;

3 - monosulfato de calcio; 4 - trisulfato de calcio (ettringita);

5 - hidrosilicatos de silicato de calcio de fibras cortas;

6 - silicato de calcio de fibra larga; 7 - masa de plastico;

8 - masa agarrada; 9 - estructura cristalina de una piedra fuerte; 10 - La estructura cristalina de una piedra que contiene compuestos estables.

Después de la primera reacción de hidratación intensa, comienza un período de inducción. Durante el período de descanso posterior, se inhibe la hidratación, la generación de calor casi se detiene, solo pueden reaccionar cantidades muy pequeñas de fases de clinker de alita y aluminato. Después de aproximadamente una a dos horas, se pueden detectar las fases C-S-H. La ettringita se forma a partir de aluminato y sulfato de calcio, inicialmente en forma de gel y, por lo tanto, no se detecta por rayos X y luego se recristaliza en pocas horas, forma agujas bien cristalizadas, que pueden detectarse por difracción de rayos X y son claramente visibles bajo un microscopio electrónico ESEM. La concentración de la fase C - S - H luego aumenta continuamente durante el proceso de hidratación, como resultado de lo cual la concentración de hidróxido de calcio aumenta y el espacio de poros entre los compuestos hidratados disminuye. La concentración de ettringit alcanza un máximo después de unas horas. La caída (disminución) del contenido de sulfato, por otro lado, conduce a una disminución en la concentración de ettringita; al mismo tiempo, aumenta la cantidad de monohidrosulfoaluminato de calcio (GSAC-1). La hidratación de la fase ferrítica es muy lenta.

El aumento del contenido de los elementos en la solución a lo largo del tiempo se debe a la disolución de los minerales, y la disminución de su contenido se debe a que entran en reacciones entre sí o con el aglutinante original con la formación de nuevos compuestos que contienen agua: hidratos cristalinos.

Después de lograr la sobresaturación, el Ca (OH) 2 y la ettringita cristalizan a partir de la solución (Figura 1.38). El hidróxido de calcio se libera en forma de placas hexagonales delgadas que pueden crecer rápidamente tallas grandes. La ettringita de una solución supersaturada cristaliza en forma de prismas cortos, y cuando la concentración de la solución se reduce a un estado de saturación, en forma de cristales prismáticos alargados y en forma de aguja. El Ca (OH) 2 y los cristales de ettringita formados en la solución precipitan en forma de una densa corteza sobre partículas de cemento enriquecidas en C 3 A y C 4 AF, que impiden la difusión del agua a su parte no hidratada y, por lo tanto, frenan el proceso de hidratación. La velocidad del proceso de hidratación (expresada por la velocidad de liberación de calor) depende de la cantidad de sulfato de calcio inyectado. Con una pequeña cantidad de SO 3, la tasa de liberación de calor es inicialmente alta, pero se forma inmediatamente una vaina de cristales de ettringita sobre los granos de cemento, lo que inhibe el proceso de hidratación adicional. A medida que aumenta la cantidad de SO3, la velocidad de liberación de calor disminuye y se estira con el tiempo, lo que se asocia con la formación y destrucción cíclica de las capas de cristales de ettringita en los granos de cemento.

El inicio de la formación de cristales de hidrosilicato de calcio se observa después de aproximadamente 1 hora de hidratación del cemento. Cristales fibrosos de hidrosilicatos de calcio están involucrados, junto con cristales de ettringita prismáticos y placas de Ca (OH) 2, en la formación de conchas en los granos de cemento. Además, si los cristales de hidrosilicato de calcio son tubulares, entonces forman secciones de concha sueltas a través de las cuales el agua se difunde más intensamente.

En la segunda etapa del proceso de hidratación, se liberan cristales de una gran cantidad de hidratos.

El período de reacciones inhibidas (cerca de la inducción) dura 1 ... 3 horas o incluso más, y luego, como resultado de la destrucción de las conchas por los cristales de ettringita y portlandita que crecen debajo de ellas, la formación de hidratos, incluida la ettringita, vuelve a acelerarse.

Después de 4 ... 6 horas desde el inicio del proceso de hidratación, comienza la etapa de reacción acelerada. Con la acumulación de nuevos productos de la reacción, la parte destruida de la cáscara se cura y el proceso de hidratación se ralentiza nuevamente hasta la próxima ruptura de la cáscara por los cristales de ettringita. Solo después de reducir la concentración de iones SO 4 - en solución al equilibrio, se elimina la posibilidad de una mayor cristalización de ettringita bajo la capa y su ruptura.

Se cree que el proceso de unión de los iones sulfato (que pasan a la solución) en ettringita se completa después de aproximadamente 1 día de hidratación. Si al mismo tiempo todo el SO 4 2 entró en la reacción, y C 3 AH x aún permanecía en estado libre, entonces es posible un flujo de ettringita con hidroaluminato de calcio con una formación de hidrosulfoniluminato de calcio (monosulfato de calcio) en un volumen pequeño:

3CaO · Al 2 O 3 · 3CaSO 4 · 31H 2 O + 2 (3CaO · Al 2 O 3 · 13H 2 O) ®

® 3 (3CaO · Al 2 O 3 · CaSO 4 · 12H 2 O) + 21H 2 O

La cantidad de trisulfato de calcio como resultado de esta reacción se reduce (ver figura 1.38). La cantidad de la solución sólida de C 4 (A, F) H 13 también aumenta. Los cristales de hidrosilicato de calcio se forman en esta etapa principalmente en forma de fibras largas, ya que el espacio de poros desarrollado les permite crecer libremente. Junto con los cristales se forma una cantidad significativa de gel de tobermorita. Durante este período, se forma el marco cristalino principal de la piedra de cemento endurecido (Figura 1.38).

Durante la tercera etapa (hasta 28 días) de hidratación, el desarrollo del proceso está limitado por la velocidad de difusión del agua a través de poros estrechos en los productos de reacción que rodean los granos de cemento no hidratados. En esta etapa, en lugar de ettringita, se forma hidroaluminato de calcio, parte de óxido de aluminio, en el que se reemplaza por óxido de hierro; La ettringita también se puede convertir en monosulfato.

La tasa de hidratación del cemento Portland está determinada por la tasa de hidratación de los minerales individuales. Yu.M. Colocaron los minerales individuales en orden descendente de su hidratación en las siguientes series: términos iniciales C 3 A\u003e C 4 AF\u003e C 3 S\u003e C 2 S y términos finales C 3 S\u003e C 3 A\u003e C 4 AF\u003e C 2 S.

Estas relaciones también se conservan para los minerales que son parte de los cementos sintéticos que contienen solo CaO, SiO 2, Al 2 O 3 y Fe 2 O 3. Si el sulfato de calcio está presente en la composición del cemento, la distribución de los compuestos es diferente: C 3 S (alit )\u003e C 3 A\u003e C 4 AF\u003e C 2 S (blanco).

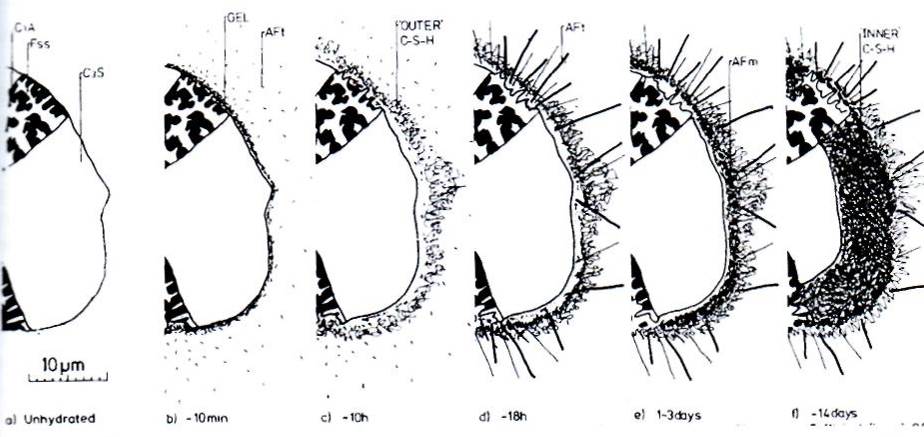

Usando tecnología moderna - microscopía electrónica de barrido, ESEM - STARK recientemente hizo conclusiones adicionales sobre la hidratación, lo que llevó a un modelo refinado (Figura 1.39). Las diferencias significativas respecto a la presentación anterior son:

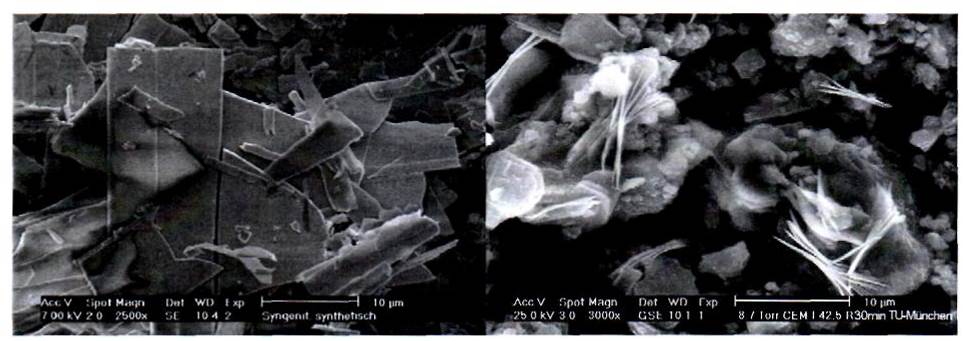

La formación temporal de la fase mineral metaestable de syngenite (K 2 SO 4 · CaSO 4 · H 2 O) a partir de un agente de sulfato y potasio, que se establece en función del grado de sulfatación del cemento en el aluminato o está presente en forma de K 2 SO 4 ligeramente soluble. En el cemento, se observó syngenite rico en alcalinos en forma de grandes agregados, en el cemento poco alcalino se observa en forma de cristales individuales, lamelares o en forma de tira (ver Figura 1.40). ). Los primeros cristales de Syngenite ya son visibles unos minutos después de la adición de agua. Después de 4-6 h, la singenitis desaparece, se produce yeso secundario, lo que conduce a un aumento en la formación de ettringita. El potasio se presenta en forma de sulfato de potasio en una solución de poro;

Formación temporal de yeso secundario a partir de Syngenite;

Fases C-S-H de la primera etapa (hasta 300 nm de largo) y conversión en varios días en fases hidratadas (longitud de 1,5 micrones). La idea anterior de que las fibras largas de C-S-H formadas inicialmente se transforman en cristales granulares cortos no se puede confirmar utilizando imágenes electrónicas de Esem.

Figura 1.39 - Representación esquemática de la hidratación del cemento versus el tiempo total

Figura 1.40 - Cristales de Syngenite en el cemento: Syngenite sintético de forma lamelar (izquierda); agregados de syngenite en cemento hidratante rico en alcalinos después de 30 minutos

De particular interés son los procesos en la superficie y dentro del grano de cemento. La Figura 1.41 presenta el diagrama de Shrivener que muestra la secuencia de la formación de fases de hidrato en la superficie o dentro del grano de cemento. Como resultado de la hidratación, ocurren los siguientes procesos:

Al principio, son visibles partículas de diferentes fases minerales del clinker;

Después de 10 minutos, una parte de C 3 A reacciona con el agua para formar un gel de aluminato amorfo en la superficie de los granos; Después de disolver el CaSO 4, aparecen brotes de cristales de ettringita "primarios" en la solución de poros y en la superficie del grano;

Después de aproximadamente 10 horas, la reacción de C 3 S con agua condujo a la aparición de un recubrimiento externo que consiste en C-S-H;

Aproximadamente 18 horas después, se formó ettringita en forma de aguja debido al proceso de recristalización y a partir de neoplasias; comienza la hidratación de C 3 S, que se controla mediante el proceso de difusión desde las zonas internas del grano;

Después de 1-3 días, la ettringita reacciona con C 3 A para formar monosulfato (forma monosulfato de hidrosulfoaluminato de calcio GSAC - 1);

Después de aproximadamente 2 semanas, el proceso de hidratación de las fases de silicato ha progresado significativamente en el grano. Dado que la velocidad de formación de las fases C-S-H depende de la velocidad de difusión, el proceso de hidratación del grano de cemento se completará solo después de unos pocos meses, y las partículas de cemento más grandes, después de varios años.

El proceso de hidratación se produce inicialmente solo en una capa límite muy delgada de grano de clinker. La formación de capas de productos de hidratación poco permeables en la superficie del grano evita, por una parte, que el agua entre en áreas no hidratadas del clinker y, en segundo lugar, esta capa dificulta la difusión de iones desde las profundidades del grano de cemento que se hidrata. Solo después de la destrucción de esta capa protectora, la hidratación vuelve a ocurrir rápidamente y alcanza capas más profundas en el clinker. El curso posterior de hidratación se controla por difusión. Dependiendo del tamaño de las partículas, la hidratación puede durar varias semanas, meses o incluso años. Al comienzo del proceso de producción, el proceso de molienda del cemento no era tan perfecto, por lo que el cemento solía ser relativamente áspero. Se suponía que esto significaba que el concreto está hecho de cemento grueso, la velocidad de crecimiento de la resistencia es lenta, el crecimiento de la resistencia del concreto lleva mucho tiempo. Con una cantidad suficiente de agua, el proceso de hidratación del cemento continúa hasta que todas las partículas de clinker están completamente hidratadas. Por ejemplo, la resistencia de los bunkers de protección de hormigón desde el momento de la 1ª y 2ª guerra mundial continúa aumentando hasta hoy. Así, la resistencia del hormigón puede aumentar a lo largo de las décadas.

Figura 1.41- Representación esquemática de la hidratación del grano de cemento de a según Schrivener

La hidratación de las fases de clinker de varios cementos ocurre a diferentes velocidades, la resistencia de los productos de hidratación obtenidos también es muy diferente. Estos temas se discuten con más detalle en la sección 2.1.11. La Tabla 1.22 proporciona una descripción general de las importantes propiedades de unión de los principales minerales de clinker.

Tabla 1.22 - Principal características técnicas clinker de cemento

| Propiedades | Alit | Belit | Aluminato | Ferrita |

| Capacidad de hidratación | alto | Moderada, dependiendo de la velocidad de enfriamiento e impurezas. | Muy alto, debe ser frenado por la adición de yeso. | bajo |

| Fuerza | alta fuerza inicial | Alta resistencia con curado a largo plazo. | promueve la fuerza temprana | muy bajo |

| Disipación de calor (con total hidratación). | 500 J / g | 250 J / g | 1340 J / g | 420 J / g |

| Contracción de fases puras hidratadas,% | 0,05 | 0,02 | 0,10 | 0,02 |

| Características especiales | principal fuente de fortaleza en cemento portland | la modificación es importante para el desarrollo de la fuerza α\u003e β \u003e\u003e γ | Baja resistencia a la agresión del sulfato. | Da color de clinker y cemento (en MgO gris-verde); |

| Persistencia | una gran cantidad de Ca (OH) 2 → se forma positivamente para la carbonización; → negativo para resistencia química | la hidratación produce menos Ca (OH) 2 → estructura densa | Reacciona con sulfatos → reduce la resistencia al sulfato. | resistente a los sulfatos |

Hidratación del cemento

Según las vistas modernas.

, en el periodo inicial en el que se mezcla cemento con agua en el proceso de hidro.se libera hidróxido de calcio silicato tricálcico., formando una solución supersaturada. En este la solución son iones sulfato., hidróxido y álcali, así como una pequeña cantidad de sílice, alúmina y hierro. Alta concentracion iones de calcio y sulfato- iones observados nepodoljiteltiempo después de mezclar el cemento con agua., porque en pocos minutos, avispa.espera las primeras neoplasias– hidróxido de calcio y ettringitis.Después de aproximadamente una hora, comienza la segunda etapa de hidratación.

, que se caracteriza por la educaciónhidrosilicatos de calcio muy pequeños. Debido al hecho que la reacción interviene sólo superficialmente.granos de cemento, fases de hidrato recién formadas, llamado gel de cemento, caracterizada por granulometría muy fina., el tamaño de grano del cemento disminuye ligeramente. Nuevolas formaciones aparecen por primera vez en la superficie de los granos de cemento.. Con creciente cantidaden las neoplasias y su densidad de empaquetamiento, la capa límite se vuelve menos permeable al agua aproximadamentedurante2-6 horas. La segunda etapa de la hidratación tardía se llama« oculto o inducciónpor periodo» hidratación del cemento.Durante el período latente, la pasta de cemento es una suspensión densa.

estabilizadopor la acción de las fuerzas floculantes.. Sin embargo, las fuerzas de atracción entre las partículas de cemento en el agua.relativamente débil. La masa de cemento adquiere coherencia y movilidad..Durante el período latente, hay una absorción gradual de cemento por las capas superficiales.

granos de agua, el espesor de las capas intermedias de agua entre los granos disminuye., el movimiento disminuye gradualmenteprueba de masa y mezcla de concreto . Las capas internas de los granos de cemento., reaccionando con agua, buscar expandiracampar. El resultado es la destrucción de las carcasas de gel., facilita el acceso del agua a las profundidades del cemento.ren, la hidratación del cemento es acelerada..Comienza la tercera etapa del proceso de hidratación.

. Se caracteriza por el inicio de la cristalización de hidro.óxido de calcio de la solución. Este proceso es muy intenso.. Dado que en esta etapa la cantidadlas fases de hidratación son relativamente pocas, entonces el crecimiento libre se produce en el espacio entre las partículas de cementoplacas de hidróxido de calcio, hidrosilicato de calcio y ettringita en forma de fibras largas.cualcenteno formado simultáneamente. Fibras de tumores crean una red espacial.acoplamiento de refuerzoentre las fases de hidratación y los granos de cemento.. Aumenta el número de contactos entre fases de hidratos.viene a la mente, agarre de pasta de cementoendurece se forma la piedra de cemento.La estructura resultante es muy floja al principio.

, pero gradualmente se vuelve más denso, volumen de poro y su tamaño disminuye, aumenta el número de contactos entre neoplasmas.espesar y empacarcáscaras de gel en granos de cemento., fusionado en un gel de cemento sólido, con inclusiones centros de grano de cemento sin reaccionar. Como resultado, la resistencia de la piedra de cemento ytonos.Proceso de transformación esquemática

, ocurriendo en el sistema de cemento- agua en el proceso de hidratación.cemento, se muestra en la imagenEl proceso de hidratación se desarrolla en los límites del grano.

, y el gel de cemento crece simultáneamente hacia adentro y hacia afuera.zh, y cada grano es envasado en gel.. El agua penetra a través de la cáscara del gel.dentro del grano, y algunos de los componentes del cemento hidratado se difunden en la dirección opuestaa los bordes exteriores de la capa de gel, donde estos componentes están unidos a los cristales existentes ocomenzar a formar nuevos. Aproximadamente el 55% la neoplasia aparece afueray queda el 45%.dentro del límite de grano de cemento original. En el proceso de hidratación, el tamaño de los poros en el cemento.productos de hidratación. Esto tiene lugar en B/ C\u003e 0.38. A menor B /C Hidratación completa de cemento encualquier endurecimiento es imposible.T

. acerca de con alto / bajo\u003e 0.5 los poros capilares siempre estarán presentes en el hormigón., disponible para la migraciónhumedad, y su resistencia bajará. Cuando w / c = 0.38-0.5 un capilar puede permanecer en la piedra de cemento.poros permanentes y de contracción en ausencia de humedad del exterior debido a la, que la hidratación del cemento no eslos niños pasan completamente. Durante el endurecimiento del agua, estos poros están parcialmente cubiertos de productos de hidratación.. En/ P no hay poros capilares en la piedra de cemento.. Se compone de un gel de cemento., pero en los residuos de cemento no hidratado se almacenan necesariamente allí.. Estos residuos contribuyen a la compactación.material y aumentar su fuerza.. Cambios en la composición de la piedra de cemento en el proceso de su hidratación endependiendo de/ Z se muestra en la figura

En el concreto ordinario, el cemento raramente se hidrata completamente.

. En términos normales de tiempo de endurecimiento.hidratar solo una parte del cemento, así que incluso en/ N = 0.5 y mayor en cemento se almacenan en nepro.granos hidratados y una cantidad significativa de poros capilares.. En hormigón, resultados de piedra de cemento.la introducción de agregados toma solo una parte del volumenpor lo tanto aunque la naturaleza general de las dependencias conalmacenado, sus valores relativos son menores. Al cambiar el consumo de cemento y agua, la porosidad también.está cambiando. Una disminución en la porosidad capilar conduce a un aumento en la resistencia y durabilidad del concreto., por lo tanto en la producción se busca preparar una mezcla de concreto con un mínimo consumo de agua., condición permisiblela formación de la estructura o producto.. El cambio en la porosidad del hormigón en el tiempo se muestra en la figura.Para propósitos prácticos, a menudo es necesario conocer el tiempo de la mezcla de concreto.

. Están determinados por el cambio en el límite de esfuerzo de corte o la velocidad de la ecografía.. El tiempo desde el comienzo de la mezcla hasta el momento de un fuerte aumento de la fuerza se denomina período de la mezcla.estructura mirovaniya. Su duración depende de la concentración de cemento., t e. W / c prueba

La densidad y la porosidad de la matriz sólida formada al final del período de formación también dependen de B

/ C. Esta matriz, formado a partir de los productos primarios de hidratación del cemento., representa"Primero marco inicial», tener un impacto significativo en la estructura futura de la piedra de cemento..Se produce un mayor endurecimiento de la estructura debido al crecimiento de neoplasmas dentro de la matriz existente y corresponde a la tercera etapa de hidratación.

. Al final del período de formación de la estructura, la pasta de cemento se convierte en piedra., bastante fuerte transición de la resistencia del plástico al cemento.masa a la resistencia frágil de la piedra de cemento endurecido.En la mezcla de hormigón, el agregado tiene un efecto significativo en el tiempo de fraguado.

. El agregado introducido en la pasta de cemento debido a la aparición de fuerzas superficiales acorta el período de formación.estructura (ver figura), y cuanto mayor sea el contenido del agregado y su superficie específica, cuanto mayor sea su influencia.Esto es similar a la disminución de B

/ C, por lo tanto, para el cálculo puede ser tomado condicionalmente, cuales son las propiedades del concretolas mezclas de Noah están determinadas por una B ligeramente más baja./ C que la V / C de la puerta. Determine la cantidad de agua, como si estuviera distraído por el marcador de posición, posible por determinación comparativa del tiempo de fraguado de las pruebas de cementoeso y mezcla de concretopor ejemplo basado en resultados de pruebas de ultrasonido. Para conseguir el mismo tiempo de fraguado., que tiene pasta de cemento, es necesario aumentar la cantidad de agua en la solución o concreto.. Resultó ¿Cuál es la necesidad de agua de arena o escombros?, determinado a partir de la condición de constancia de los términos.ajuste , tiene el mismo significado, ¿Qué es la demanda de agua?, determinado a partir de la condición de movilidad igualmezcla de tonelada. La mezcla de hormigón debe colocarse antes del inicio del fraguado.. Impacto sobre ella después de agarrarel efecto conduce a la interrupción de la estructura y reduce la resistencia del concreto.. El agregado tiene un efecto notable en la formación de la estructura de hormigón después del curadomezcla de concreto. El marcador de posición puede crear un marco rígido., fortalecimiento de la estructura en la primera etapa.formaciones. La presencia de agregados afecta significativamente las condiciones de endurecimiento del cemento.piedra. En el concreto, las interacciones cemento-agua y el endurecimiento ocurren en capas delgadas entregranos de áridos con constante interacción con él.. El relleno mejora la retención de agua.capacidad de pasta de cemento, limita la contracción, promueve la formación de cristal.marco de madera de piedra de cemento, afecta el cambio de temperatura y humedad en el objetivo de endurecimiento.piedra de policía. T. acerca deel agregado tiene un impacto significativo en la formación de la estructura del cemento.piedra y concreto. Esto generalmente se tiene en cuenta al determinar las propiedades y el diseño de la composición del concreto..Clasificación-hidratación y tipos de hormigón parte 2.

TIPOS ESPECIALES DE CONCRETO

Concreto silicato

El silicato de hormigón es un hormigón autoclavado incoloro. La unión es una mezcla de cal con material de sílice finamente molido. En el proceso de tratamiento con autoclave, la cal entra en una reacción química con el componente de sílice, como resultado de lo cual se forman hidrosilicatos de calcio, que fijan los granos agregados a un monolito sólido. Dependiendo del tipo de crema

Los siguientes componentes se distinguen en el componente no grabado: cal-sílice (cal y arena finamente molida); cal-escoria (molienda de juntas de escoria metalúrgica o combustible y cal); cal-ceniza (cal fina molida y ceniza de combustible); cal-belita (productos molidos finos de calcinación a baja temperatura - lodo y arena belite), y cal-cal

In-agloportite (producción de cal y residuos de agregados porosos artificiales). La proporción de cal y componente de sílice es de 30:70 a 50: 50%. Las arenas naturales y trituradas que cumplen con los requisitos estándar se utilizan como agregado fino.

Para regular las propiedades del aglutinante, la mezcla de concreto y el concreto, se utilizan aditivos especiales: piedra de yeso para retardar la hidratación de la cal: trietanolamina para aumentar la capacidad de molienda de los componentes del aglutinante y la plastificación de la mezcla de concreto; Los fluidos de silicona GKZH-10 y GKZH-11 para impermeabilizar y mejorar la durabilidad del concreto, superplastificantes.

La resistencia del concreto de silicato varía ampliamente: 5-10 MPa en hormigones de silicato ligero, 20-50 MPa en hormigón pesado y 80-100 MPA en hormigón de alta resistencia. El concreto de silicato se utiliza para producir losas de piso, columnas, vigas, vigas, paneles de cerramiento y bloques de pared.

Cemento-cemento

polímero de hormigón armado - un hormigón de cemento con aditivos de diversos compuestos orgánicos de alto peso molecular en forma de una dispersión acuosa de polímero - producto de la polimerización en emulsión de diversos polímeros: acetato de vinilo, cloruro de vinilo, estireno, látex o solubles en agua coloides: alcoholes furfurilo y de polivinilo, resinas epoxi solubles en agua, y urea poliamida

Sin resinas de formaldehído. Los aditivos se introducen en la mezcla de concreto durante su preparación. Los polímeros y los materiales a base de ellos se utilizan como aditivos en la mezcla de concreto, como aglutinante, para la impregnación de concreto prefabricado y productos de concreto, para refuerzos dispersos con fibras poliméricas, en forma de agregados ligeros y como microfiller.

Los hormigones de cemento y polímero se caracterizan por la presencia de dos componentes activos: un aglutinante mineral y materia orgánica. El aglutinante con agua forma una piedra de cemento, pegando partículas de agregados en un monolito. El polímero, a medida que el agua se retira del concreto, forma una película delgada en la superficie de los poros, capilares, granos de cemento y agregado, que tiene una buena adherencia y mejora la adhesión entre el agregado y la piedra de cemento, mejora la solidez del concreto y el esqueleto mineral bajo carga. Como resultado, el concreto de cemento y polímero adquiere propiedades especiales: mayor resistencia a la tracción y flexión en comparación con el concreto ordinario, mayor resistencia a las heladas, buenas propiedades adhesivas, alta resistencia al desgaste, impermeabilidad. Los aditivos de polímeros más comunes para concreto de cemento son PVA, látex y

Resinas solubles en agua.

Concreto polimerico

El concreto polimérico se llama concreto, en el cual varias resinas poliméricas sirven como aglutinantes, y los materiales inorgánicos (arena y piedra triturada) sirven como aglutinantes. Para ahorrar resina y mejorar las propiedades del concreto polímero, a veces se usa para introducir rellenos finamente molidos. Para acelerar el endurecimiento y mejorar las propiedades utilizadas en los endurecedores, plastificantes. Las más comunes para el polímero de hormigón son las resinas termoestables: furano (FA), epoxi (ED-5, ED-6) y poliéster (PN-1 y PN-3; MGF-9 y TMGF-11). Las resinas de furano generalmente se obtienen por condensación de furfural y alcohol furfurílico con fenoles y cetonas. En construcción, el más utilizado es el monómero FA, obtenido por la interacción de furfural y acetona en un medio alcalino. A temperatura normal, es un líquido de color marrón amarillento con una densidad de 1.082 g / cm cúbico con un punto de ebullición de 160-240 ° C, insoluble en agua, pero soluble en éteres y acetona. El monómero FA se cura con ácidos benzosulfónicos (20-30% de la masa de FA). Las resinas epoxi son sustancias poliméricas lineales que contienen un grupo epoxi. Los epóxidos líquidos ED-5, ED-6 son los más adecuados para el polímero de hormigón. Resinas Epoxi Curadas

Pero con la ayuda de un catalizador de tipo iónico (10-20% de la masa de resina). Las resinas de poliéster se obtienen por policondensación de dos ácidos básicos (maleico y ftálico) y alcoholes polihídricos. Las resinas de poliéster insaturado se utilizan generalmente como aglutinantes para el polímero de hormigón: maleato de poliéter PN-1 y PN-3, polietileno-poliacrilatos MGF-9 y TMGF-11, que se curan a temperatura normal utilizando catalizadores especiales (peróxido de benzoilo, ciclohexanona, metil etil cetona). Promedio

Características del hormigón polímero: resistencia a la compresión - 20-100 MPa; contracción lineal de 0.2-1.5%; Medida de fluencia 0,3-0,5 cm2 / kg; porosidad 1-2%; Resistencia al calor 100-180 ° C, resistencia al envejecimiento 4-6 puntos, al agua - 6-8 puntos, a los álcalis - 2-10 puntos, a los ácidos - 6-10 puntos.

Hidratación, endurecimiento y curado del hormigón..

La estructura del concreto se forma como resultado del endurecimiento (fraguado) de la mezcla de concreto y el subsiguiente endurecimiento del concreto. La hidratación del cemento, su fraguado y endurecimiento tienen una influencia decisiva en su formación.

HIDRATACIÓN DE CEMENTO.

Según los puntos de vista modernos, en el período inicial, cuando el cemento se mezcla con agua en el proceso de hidrólisis del silicato tricálcico, se libera hidróxido de calcio, formando una solución sobresaturada. En esta solución hay iones de sulfato, hidróxido y álcali, así como una pequeña cantidad de sílice, alúmina y hierro. Se observa una alta concentración de iones de calcio e iones de sulfato por un corto tiempo después de mezclar el cemento con agua, ya que en unos pocos minutos comienzan a precipitar de la solución los primeros neoplasmas, hidróxido de calcio y ettringita.

Después de aproximadamente una hora, se produce la segunda etapa de hidratación, que se caracteriza por la formación de silicatos de calcio muy pequeños. Debido al hecho de que solo las capas superficiales de los granos de cemento participan en la reacción, las fases de hidratación recién formadas, llamadas gel de cemento, se caracterizan por un tamaño de grano muy fino, el tamaño de grano del cemento disminuye ligeramente. Las neoplasias aparecen principalmente en la superficie de los granos de cemento. Con un aumento en el número de tumores y su densidad de empaquetamiento, la capa límite se vuelve menos permeable al agua en aproximadamente 2 a 6 horas. La segunda etapa de la hidratación retardada se denomina "período oculto o de inducción" de la hidratación del cemento.

Durante el período de latencia, la masa de cemento es una suspensión densa, estabilizada por la acción de las fuerzas floculantes. Sin embargo, las fuerzas de atracción entre las partículas de cemento en el agua son relativamente débiles. La pasta de cemento gana cohesión y movilidad.

Durante el período de latencia, se produce una absorción gradual por las capas superficiales de los granos de cemento del agua, el espesor de las capas intermedias acuosas entre los granos disminuye, la movilidad de la masa y la mezcla de hormigón disminuye gradualmente. Las capas internas de los granos de cemento, que reaccionan con el agua, tienden a expandirse. Como resultado, las capas de gel se destruyen, se facilita la penetración de agua en los granos de cemento y se acelera el proceso de hidratación del cemento.

Comienza la tercera etapa del proceso de hidratación. Se caracteriza por el inicio de la cristalización del hidróxido de calcio a partir de la solución. Este proceso es muy intenso. Dado que en esta etapa el número de fases de hidratos es relativamente pequeño, en el espacio entre las partículas de cemento hay un crecimiento libre de placas delgadas de hidróxido de calcio, hidrosilicatos de calcio y ettringita en forma de fibras largas, que se forman simultáneamente. Las fibras de los tumores crean una red espacial que aumenta la adhesión entre las fases hidratadas y los granos de cemento. Aumenta el número de contactos entre las fases hidratadas, se forma la pasta de cemento, se endurece, se forma la piedra de cemento.

La estructura resultante es inicialmente muy suelta, pero gradualmente se compacta, el volumen de los poros y sus tamaños disminuyen, el número de contactos entre los tumores aumenta, las capas de gel en los granos de cemento se espesan juntas y se solidifican en granos de cemento con centros sin reaccionar. Como resultado, la resistencia de la piedra de cemento y el hormigón aumenta.

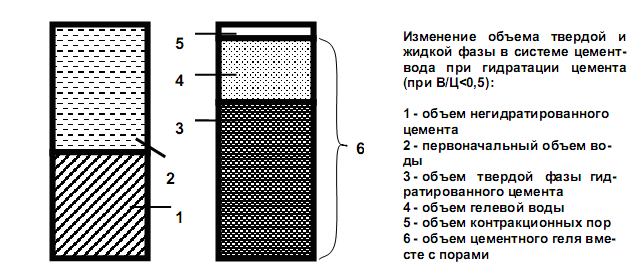

Esquemáticamente, el proceso de transformaciones que tienen lugar en el sistema de agua y cemento durante la hidratación del cemento se muestra en la fig. 1.

El proceso de hidratación se desarrolla en los límites de los granos, y el gel de cemento crece hacia adentro y hacia afuera simultáneamente, y cada grano está empaquetado en un gel. El agua penetra a través de la capa de gel en el grano, y algunos de los componentes del cemento hidratado se difunden en dirección opuesta a los bordes exteriores de la capa de gel, donde estos componentes se unen a los cristales existentes o comienzan a formar otros nuevos. Aproximadamente el 55% de las neoplasias aparecen afuera, y el 45% permanece dentro del borde original del grano de cemento. En el proceso de hidratación, tamaño de los poros en el cemento. El esquema del proceso de transformaciones en la estructura de la pasta de cemento y la piedra durante la hidratación del cemento:

A) Granos de cemento en agua el período inicial de hidratación.

B) La formación de una capa de gel en los granos de cemento. Período latente de hidratación.

C) el crecimiento secundario de la capa de gel después de la destrucción osmótica de la capa inicial, la formación de estructuras onduladas y columnares en la superficie de los granos y en los poros de la piedra de cemento - el tercer período de hidratación

D) la consolidación de la estructura de la piedra de cemento durante la hidratación subsiguiente de la piedra de cemento disminuye; sin embargo, los huecos internos, llamados poros de gel, permanecen en el gel de cemento completamente hidratado. El diagrama del proceso de formación de la estructura de la piedra de cemento en el tiempo se presenta en la Fig. 2

La porosidad del gel es del 28%. Si la porosidad es mayor, entonces esto significa que todavía hay poros más grandes en el gel, en los cuales se pueden desarrollar nuevos crecimientos, reduciendo gradualmente la porosidad del gel al 28%.

Junto con los poros del gel, los poros capilares más grandes formados durante la preparación de la pasta de cemento se conservan en la piedra de cemento. Sin embargo, el tamaño y el volumen de los poros disminuyen gradualmente. En el proceso de hidratación, se produce una redistribución gradual de la fase líquida: la cantidad de agua libre o capilar disminuye, mientras que la cantidad de química y fisicoquímica se une.

El agua Cuando el cemento está completamente hidratado, aproximadamente el 20-25% del agua en peso de cemento entra en un enlace químico con sus minerales. Dado que las composiciones químicas exactas para muchos componentes del cemento aún no se han establecido, la cantidad de agua ligada químicamente se determina por la masa de "agua no evaporada" mediante una técnica especial. El cemento hidratado es principalmente una sustancia coloidal, y

Esto rasgo común hasta cierto punto, todos los cementos permiten no tener en cuenta las diferencias en la composición química de cada uno de ellos al considerar las propiedades físicas de la pasta de cemento y la piedra.

La hidratación del cemento se acompaña de un cambio en el volumen relativo de sus diversas fases. En el proceso de hidratación, el agua, al reaccionar con el cemento, adquiere una estructura regular, y el volumen total del sistema de cemento y agua disminuye, mientras que el volumen de la fase sólida aumenta debido a la adición de agua (Fig. 3).

La disminución en el volumen del sistema de cemento y agua en el proceso de hidratación se llama contracción. La magnitud de la contracción depende de muchos factores: la composición y la finura del cemento, W / C, el tipo y contenido de los aditivos, etc. Por la magnitud de la contracción, se puede seguir el progreso del proceso de hidratación del cemento y la estructura del concreto.

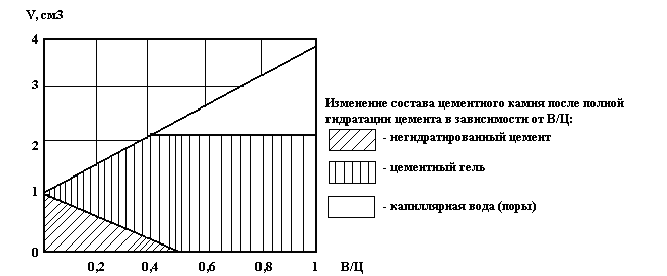

Según algunos datos, la cantidad total de agua unida química y fisicoquímicamente con la hidratación total del cemento promedia el 50% de la masa de cemento. Por lo tanto, si durante el endurecimiento del concreto no hay acceso al agua desde el exterior, entonces para la hidratación completa del cemento es necesario que el W / C sea mayor que 0.5.

Si la piedra de cemento se endurece en agua, entonces la hidratación total del cemento se produce incluso a B / C más pequeños, ya que el agua se puede absorber a través de los poros capilares y de contracción, que se liberan parcialmente del agua como resultado de la hidratación. Sin embargo, es necesario que el volumen de estos poros sea suficiente para acomodar los productos de hidratación. Este es el caso con W / C\u003e 0.38. A menor B / C, la hidratación total del cemento durante cualquier endurecimiento es imposible.

Entonces con V / C\u003e 0.5, los poros capilares, que están disponibles para la migración de humedad, siempre estarán presentes en el concreto y su resistencia disminuirá. Cuando V / C = 0.38-0.5, los poros capilares y de contracción pueden permanecer en la piedra de cemento en ausencia de humedad del exterior debido al hecho de que la hidratación del cemento no ocurrirá completamente. Durante el endurecimiento del agua, estos poros están parcialmente cubiertos de productos de hidratación.

En V / Ts<0,38 в цементном камне отсутствуют капиллярные поры. Он весь состоит из цементного геля, но в нем обязательно сохраняются остатки негидратированного цемента. Эти остатки способствуют уплотнению материала и повышению его прочности. Изменение состава цементного камня в процессе его гидратации в зависимости от В/Ц показано на рис.4.

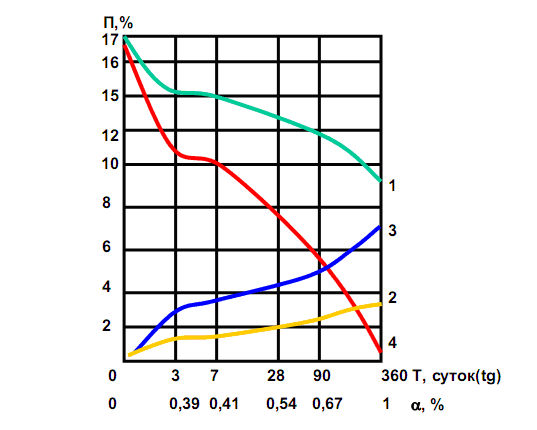

En concreto ordinario el cemento raramente se hidrata completamente. En los períodos habituales de endurecimiento, solo parte del cemento se hidrata, por lo tanto, incluso con una V / C = 0.5 y superior, los granos no hidratados y una cantidad significativa de poros capilares permanecen en el cemento. En concreto, la piedra de cemento como resultado de la introducción de agregados ocupa solo una fracción del volumen, por lo tanto, aunque la naturaleza general de las dependencias se mantiene, sus valores relativos son menores. Al cambiar el flujo de cemento y agua, la porosidad también cambia. La reducción de la porosidad capilar conduce a un aumento en la resistencia y durabilidad del concreto, por lo tanto, se esfuerzan por preparar una mezcla de concreto con un consumo mínimo de agua permisible bajo las condiciones de producción para la construcción de una estructura o producto. El cambio de la porosidad del hormigón en el tiempo se muestra en la fig. 5

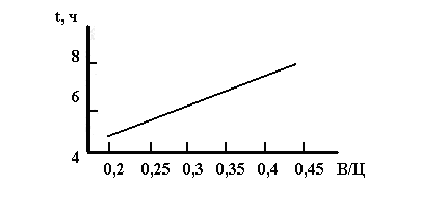

Por motivos prácticos, a menudo es necesario conocer el tiempo de fraguado de la mezcla de concreto. Están determinados por el cambio en el límite de esfuerzo cortante o por la velocidad del ultrasonido.

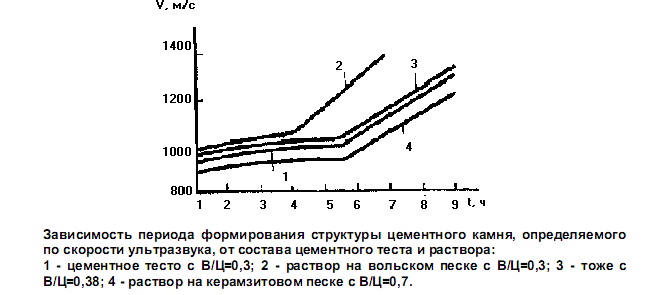

El tiempo desde el comienzo de la mezcla hasta el momento de un fuerte aumento de la fuerza se denomina período de formación de la estructura. Su duración depende de la concentración de cemento, es decir, Prueba V / C (Fig. 6).

La densidad y la porosidad de la matriz sólida formada al final del período de formación también dependen de В /. Esta matriz, formada a partir de los productos primarios de la hidratación del cemento, es el "marco inicial", que tiene un impacto significativo en la estructura futura de la piedra de cemento.

Se produce un mayor endurecimiento de la estructura debido al crecimiento de neoplasmas dentro de la matriz existente y corresponde a la tercera etapa de hidratación. Al final del período de formación de la estructura, la pasta de cemento se convierte en piedra, tiene lugar una transición bastante brusca de la resistencia plástica de la pasta de cemento a la resistencia a la fragilidad de la piedra de cemento endurecida.

En la mezcla de hormigón, el agregado tiene un efecto significativo en el tiempo de fraguado. El agregado introducido en la pasta de cemento debido a la aparición de fuerzas superficiales acorta el período de formación de la estructura (Fig. 7), y cuanto mayor sea el contenido de agregado y su superficie específica, mayor será su influencia.

Esto es similar a la reducción de V / C, por lo que para el cálculo podemos asumir condicionalmente que las propiedades de la mezcla de concreto están determinadas por un W / C ligeramente más bajo que el V / C de la mezcla. La cantidad de agua que puede ser desviada por el agregado puede determinarse determinando comparativamente el tiempo de fraguado de la pasta de cemento y la mezcla de concreto, por ejemplo, en base a los resultados de las pruebas ultrasónicas. Para llegar a los

El mismo tiempo de fraguado que tiene la pasta de cemento, es necesario aumentar la cantidad de agua en el mortero o el concreto. Resultó que la demanda de agua de arena o escombros, determinada por la condición de constancia de los términos.

El cambio en la porosidad del hormigón durante el proceso de endurecimiento:

1 - porosidad total;

2 - porosidad de contracción;

3 - porosidad del gel;

4 - porosidad capilar.

La dependencia del período de formación de la estructura de la piedra de cemento, determinada

Por velocidad de ultrasonido, sobre la composición de la pasta de cemento y mortero:

1 - pasta de cemento con W / C = 0,3; 2 - solución en arena Volsky con B / C = 0,3; 3 - también con

W / C = 0,38; 4 - Solución sobre arena de arcilla expandida con B / C = 0.7. El ajuste tiene los mismos valores que el requerimiento de agua, determinado a partir de la condición de igual movilidad de la mezcla de concreto.

La mezcla de hormigón debe colocarse antes del inicio del fraguado. El impacto sobre el mismo después de la instalación conduce a la interrupción de la estructura y la reducción de la resistencia del concreto.

El agregado tiene un efecto notable en la formación de la estructura de concreto después de que la mezcla de concreto se haya endurecido. El relleno puede crear un marco rígido, reforzando la estructura en la primera etapa de su formación. La presencia de agregado afecta significativamente las condiciones de endurecimiento de la piedra de cemento. En el concreto, las interacciones cemento-agua y el endurecimiento ocurren en capas delgadas entre

Granos de áridos con constante interacción con él. El relleno aumenta la capacidad de retención de agua de la pasta de cemento, limita las deformaciones por contracción, promueve la formación del esqueleto cristalino de la piedra de cemento, afecta el cambio de temperatura y humedad en la piedra de cemento endurecida. Entonces El agregado tiene un impacto significativo en la formación de la estructura del cemento.

Piedra y hormigón. Esto generalmente se tiene en cuenta al determinar las propiedades y el diseño de la composición del concreto.

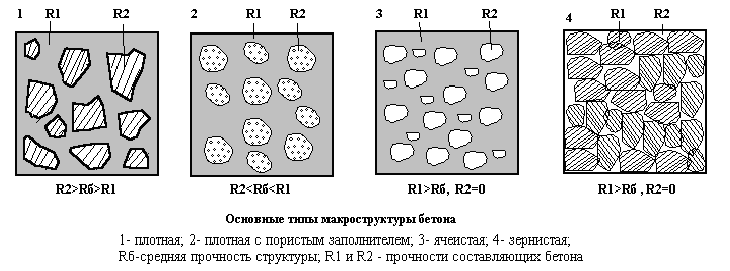

PRINCIPALES TIPOS DE ESTRUCTURA Y PROPIEDADES DEL HORMIGÓN.

La estructura de la mezcla de concreto se conserva durante la solidificación, por lo tanto, la estructura del concreto debe clasificarse de acuerdo con el contenido de la piedra de cemento y su ubicación en el concreto. Sin embargo, las propiedades del concreto están determinadas por su densidad o porosidad. En igualdad de condiciones, el volumen y la naturaleza de la porosidad, así como la proporción en las propiedades de los componentes individuales del concreto, determinan sus propiedades técnicas básicas, durabilidad y durabilidad en diversas condiciones. En este sentido, es recomendable clasificar la estructura del hormigón, teniendo en cuenta su densidad. En la fig. 8

Se muestran los principales tipos de estructuras.

La estructura densa, a su vez, puede tener una disposición de contacto del agregado, cuando sus granos se adhieren entre sí a través de una capa delgada de piedra de cemento, y una disposición "flotante" del agregado, cuando sus granos están ubicados a una distancia considerable entre sí. Una estructura densa consiste en una matriz continua de material sólido en la que están incrustados los granos de otro material sólido (agregado), que están lo suficientemente fuertemente asociados con el material de la matriz. La estructura celular se caracteriza por el hecho de que en un medio continuo de un material sólido, los poros de diversos tamaños se distribuyen como células separadas convencionalmente cerradas. La estructura de grano es un conjunto de granos de material sólido unidos entre sí. La porosidad de la estructura granular es continua y similar a la vacuidad de la granularidad.

El material.

Los materiales más duraderos tienen una estructura densa y los menos, con un granular.

Los materiales densos son menos permeables que los celulares, y estos, a su vez, son menos permeables que los materiales de estructura granular. Estos últimos tienen, por regla general, la mayor absorción de agua.

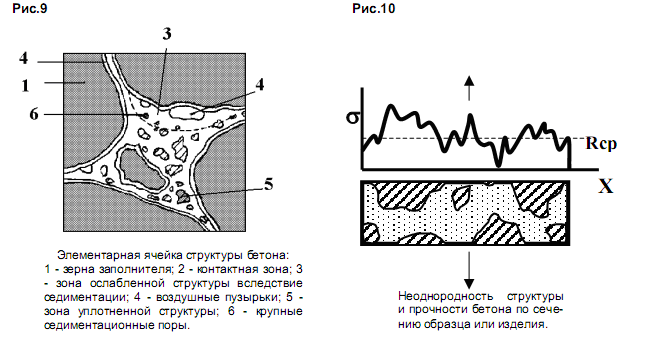

El tamaño de los granos, poros u otros elementos estructurales tiene una gran influencia en las propiedades del material. En este sentido, el hormigón distingue la macroestructura y la microestructura. Bajo la macroestructura entendemos la estructura, visible a simple vista o con un pequeño aumento. Los elementos estructurales aquí son agregados gruesos, arena, piedra de cemento, poros de aire. Se llama microestructura

Una estructura que es visible a gran aumento bajo un microscopio, que consiste en granos de cemento sin reaccionar, tumores y microporos de varios tamaños.

La piedra de cemento es el componente principal del concreto, que determina sus propiedades y durabilidad. El componente principal de la microestructura de la piedra de cemento son los hidrosilicatos de calcio.

Crean una cierta estructura espacial, que incluye la parte no reaccionada de los granos de cemento con una capa de nuevos crecimientos en forma de un sistema de glóbulos y un espacio intergranular lleno hasta cierto punto con nuevos crecimientos. La piedra de cemento contiene áreas con diferente estructura,

Apiladas con diferentes minerales. Su estructura se distingue por su complejidad, diversidad y heterogeneidad. La heterogeneidad de la estructura se debe al hecho de que la piedra de cemento consiste en glóbulos de granos de cemento con una densidad que disminuye gradualmente a su superficie; la zona de contacto entre los glóbulos consiste en

De las diversas neoplasias, también incluye poros, fugas y defectos estructurales. Es necesario tener en cuenta la heterogeneidad química de la piedra, es decir, el hecho de que ciertas áreas estén compuestas por minerales que difieren entre sí, y en algunos lugares es posible un aumento significativo en el contenido de los componentes individuales en comparación con su valor promedio determinado por el análisis físicoquímico. La microestructura y la heterogeneidad de la piedra de cemento afectan significativamente su resistencia y otras propiedades.

Las propiedades de la piedra de cemento dependen de su composición mineralógica. Al cambiar la composición mineralógica del aglutinante y las condiciones de endurecimiento, es posible obtener varios tipos de microestructura de piedra de cemento: celular, granular, fibroso, en forma de panal o estructuras complejas. La tecnología del hormigón utiliza varios aglutinantes, se aplican diversas condiciones de endurecimiento del hormigón, lo que conduce a:

Diversos tipos de microestructura de piedras de cemento. Cerca de los granos agregados, como resultado de la influencia de sus fuerzas superficiales y por otras razones, la microestructura de la piedra de cemento puede cambiar en comparación con la estructura de la masa principal, por lo tanto, la microestructura y las propiedades de la zona de contacto entre la piedra de cemento y el agregado se consideran a menudo, distinguiéndola como un elemento estructural separado.

La estructura del hormigón suele ser isotrópica, es decir, Sus propiedades en diferentes direcciones (aproximadamente) son las mismas. Sin embargo, mediante métodos especiales de moldeo o la introducción de elementos formadores de estructuras especiales, la estructura del concreto puede recibir una anisotropía, es decir, sus propiedades en una dirección diferirán notablemente de las de la otra dirección.

Para diferentes tipos de hormigón tiene su propia estructura. Para hormigones pesados, una estructura densa es típica; para estructuras livianas constructivas, una estructura densa con inclusiones porosas, el concreto celular tiene una estructura celular y granos de poros grandes. La subdivisión en los tipos dados de estructuras es arbitraria; en realidad, la estructura de concreto es más compleja, por ejemplo, en la estructura densa del hormigón pesado, la piedra de cemento tiene un número significativo de poros; en la estructura densa del concreto liviano, los poros se observan no solo en el agregado, sino también en la piedra de cemento, etc. . Sin embargo, la idea de diferentes tipos de estructuras le permite diseñar más claramente la composición del concreto, utilizando las dependencias características para cada caso.

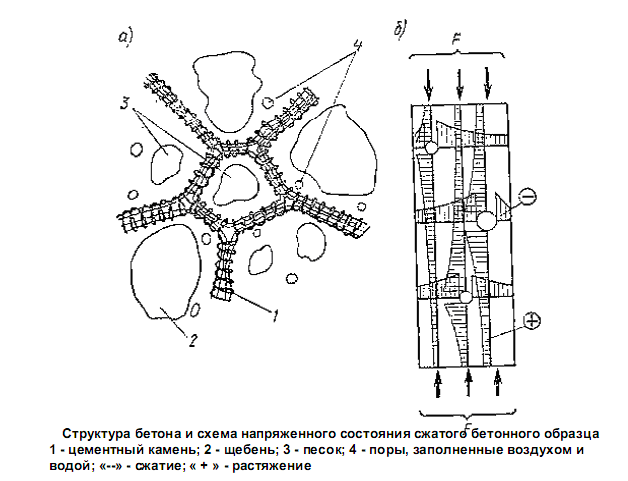

Los hormigones son materiales de piedra artificial. Se sabe que la resistencia de tales materiales depende de su densidad, ya que determina la densidad de empaquetamiento de los elementos estructurales, el volumen y la naturaleza de los defectos (poros, microfisuras).

La estructura del hormigón es heterogénea. Los volúmenes separados de material pueden variar significativamente en sus propiedades, lo que tiene un impacto significativo en las propiedades totales del material. No solo la piedra de cemento y el agregado pueden diferir en sus propiedades, sino también los granos de agregados individuales entre sí y los microvolúmenes individuales de piedra de cemento. Un ejemplo es el cambio en las propiedades de la piedra de cemento en la zona de contacto. La zona de contacto en sí, como la masa principal de la piedra de cemento, es heterogénea, contiene lugares más o menos defectuosos, granos sin reaccionar, microfisuras y otros elementos que reducen la homogeneidad del material. Además, la estructura y las propiedades del concreto pueden variar ligeramente en diferentes productos y muestras, incluso de la misma composición. En la fig. 9 muestra la estructura de la celda unitaria de hormigón. La heterogeneidad de la estructura, incluido el material denso y duradero con diferentes propiedades, zonas de transición, vacíos, es claramente visible. La heterogeneidad de la estructura provoca la heterogeneidad de la resistencia del hormigón en términos de volumen, como se muestra en la fig. 10

En la Fig. 5 se muestra un diagrama de la estructura del concreto y el estado estresado de una muestra de concreto comprimido. 11

Endurecimiento del hormigón.

Endurecimiento del hormigón a temperatura normal.

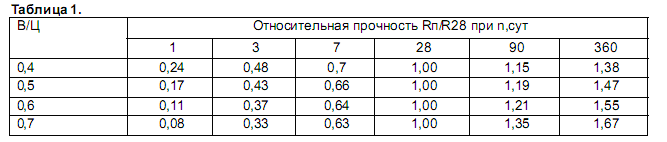

Durante la construcción de estructuras monolíticas y la fabricación de productos en vertederos, el concreto usualmente se endurece a una temperatura positiva de 5-35 ° C. Con suficiente humedad del aire, el crecimiento de la resistencia del concreto continúa por un largo tiempo. A una edad temprana, el crecimiento de la resistencia del concreto dependerá de muchos factores: la composición mineralógica y la finura del cemento, la composición del concreto, W / C, el tipo y la dosis de los aditivos químicos utilizados. La Tabla 1 muestra la resistencia relativa del concreto de diferentes edades, preparado a diferentes W / C. Cuanto menor sea el W / C, mayor será la tasa de crecimiento de la resistencia del concreto.

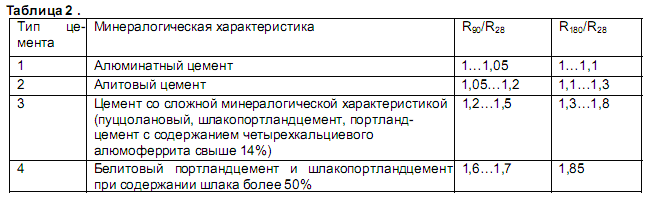

La composición mineralógica del cemento tiene el efecto más significativo en la velocidad de endurecimiento del hormigón. De acuerdo con la intensidad del aumento de la resistencia del concreto a temperatura normal, los cementos modernos se dividen en 4 tipos (Tabla 2).

Los cementos del primer y segundo tipo, que proporcionan un aumento más rápido de la resistencia del concreto a una edad temprana, disminuyen considerablemente el aumento de la resistencia en los largos períodos de endurecimiento, y el cemento en los cementos del tercer y cuarto tipo, que se endurecen lentamente al principio, muestran un notable incremento en la resistencia durante mucho tiempo En condiciones favorables, la resistencia del concreto en estos cementos aumenta de 1.5 a 1.8 veces a la edad de seis meses en comparación con la resistencia a la edad de 28 días, y hay una mayor resistencia en el futuro.

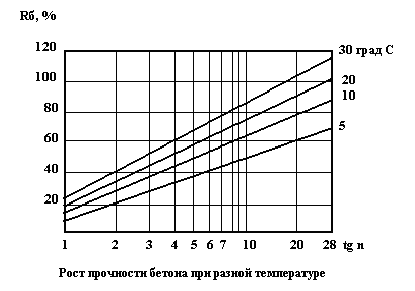

Incluso las fluctuaciones relativamente pequeñas en la temperatura del aire tienen un efecto notable en la tasa de endurecimiento del concreto. Por lo tanto, al hormigonar estructuras masivas, especialmente en el período primavera-otoño, es necesario, si es posible, tener en cuenta las fluctuaciones de la temperatura y su efecto en el endurecimiento del hormigón.

Debe tenerse en cuenta que la tasa de aumento de la resistencia del hormigón disminuye gradualmente, y su resistencia final dependerá de la edad en que se produzcan ciertas fluctuaciones de temperatura (Fig. 12).

De gran importancia para la curación del concreto es la organización del cuidado, especialmente a una edad temprana. El propósito del cuidado es crear condiciones favorables para el endurecimiento del concreto, manteniendo la humedad adecuada del ambiente. Para hacer esto, el concreto se cubre con una película de polímero, rociada con arena, que se humedece constantemente, utilizando tapetes hechos de materiales sintéticos, cubriendo las cuencas de agua o utilizando otros métodos que evitan que el concreto se seque para evitar ralentizar los procesos de hidratación del cemento y el crecimiento de la resistencia. Con el rápido secado del hormigón a una edad temprana, se producen deformaciones por contracción significativas, aparecen microcracks. Como resultado, la estructura del concreto se deteriora, su resistencia final disminuye. Corregir la estructura creando condiciones favorables en

Fallas posteriores, por lo que el cuidado adecuado del concreto a una edad temprana es una condición necesaria para obtener concreto benigno.

Le deseamos un trabajo exitoso!