Сьогодні на промислову установку зворотного осмос ставлять багато підприємств промисловості. В основу методу лягло природне явище. Він ставитися до мембранного методу видалення забруднень. Обратноосмотічеській спосіб здатний повністю вирішити питання очищення в багатьох областях життєдіяльності людини. Прикладом служить промислова система зворотного осмосу фільтрації води для котлів, різних технологій, Харчового призначення і видалення солей в морській воді. іноді промислові системи називають мембранними опріснювачами води. В процесі обробки рідина повністю знесолювальних зворотноосмотичної способом.

Використання мембрани

У обратноосмотічеськіх системах використовується мембрана з пористою структурою. Її виготовляють з тонкого шару плівки композиційного матеріалу з безліччю пір. Їх простір повинен пропускати тільки молекули води, а домішки затримувати. Зазвичай в промислових установках використовують діаметр пір 0,0001 мікрон. Що б почався процес очищення, необхідно забезпечити осмотичнийтиск - сила подачі води на поверхню мембрани, що б водні молекули могли пройти по порах. Швидкість очищення води прямо пропорційна осмотичного тиску, температурного діапазону води і концентрації солей. Так в низьконапірний осмосі забезпечують тиск від 6 атм, а в високонапірна - від 15 атм. Сильно солоні води, наприклад морська, вимагає робочого осмотичного тиску від 45 до 80 атм.

В системі зворотного осмосу воду поділяють на два потоки:

- пермеат або фільтрат - вода, що пройшла фільтрація;

- розсіл або концентрат - вода, яка йде в дренажні системи або додатково обробляється.

Застосування промислових систем

Промислові установки вибирають виходячи з умов роботи. Додатково враховують продуктивність системи, що б забезпечити очистку цього обсягу води, що подається. Краще скористатися консультацією фахівців в індивідуальному порядку.

Звертають увагу на кількість мембран, продуктивності насоса, ступенем управління, контрольно-вимірювальними приладами та інші необхідні параметри конструкції. Головне завдання - отримати необхідний пермеат і його постійну вироблення для певного типу об'єкта.

Комплекс враховує вихідний і необхідний склад води. Наприклад, вода хімічної галузі попередньо посмикати механічної та іонної очистки, а сільськогосподарської - механічна фільтрація, аеробне окислення і пом'якшення води.

Установку монтують на стіні або в захищеному від пилу шафі. Додатково можуть встановити УФ дезінфектор і ємності для збору води.

Пристрій установки зворотного осмосу

Значущими в промисловості є Двокаскадні фільтри для зворотного осмосу. Очищаемая рідина подається на першу мембрану. Далі фільтрат відправляють у другій мембранний блок. Вода на виході повністю знесолити або глибоко опріснення. Вона використовується в електроніці та хімічної промисловості на деяких етапах.

При розробці установки очищення зворотного осмосу в промислових цілях дотримуються наступних правил:

- першочергове підготовка води і конструкція зворотноосмотичної системи встановлюється для певної хімічного складу води, вимог до очищеної води і умов роботи;

- система очищення води зворотного осмосу повинна повністю покривати потреби виробництва;

- всі матеріали і комплектуючі повинні мати сертифікат на використання в харчовій промисловості;

- максимально використовувати енергозберігаючі технології;

- автоматичне керування повинно проводитися за трьома критеріями: тимчасова циклограмма, об'єм очищеної води, ручне управління;

- під час роботи повинні контролюватися тиск, температура води, час роботи, сольовий склад, значення рН та інші параметри;

- передбачають регулювання концентрації мікроелементів в відфільтрованої воді, а так само блокування при порушеннях в роботі або якість води;

- паспортне значення продуктивності повинно бути протягом усього терміну експлуатації при будь-якій температурі;

- в технічної експлуатації має бути докладно описані установка і запуск системи, її обслуговування в цілому і окремих частин.

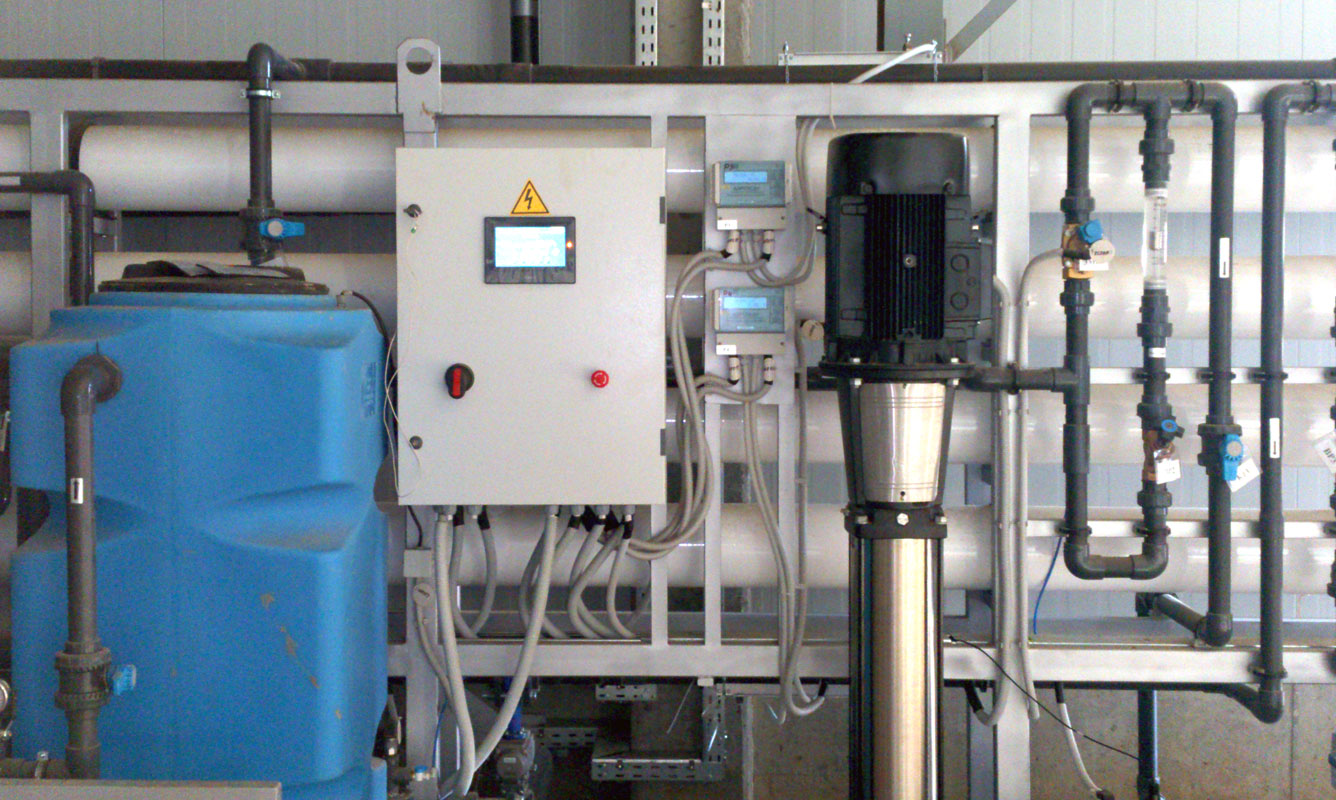

В основі установці зворотного осмосу лежить несуча рама. Вона не тільки впливає на зовнішній вигляд системи, а й необхідна для забезпечення жорсткості і міцності. Правильна компоновка системи полегшить монтаж, використання і обслуговування всього обладнання. Зазвичай раму можна регулювати по висоті і пересувати на колесах.

На раму встановлюють відцентровий насос з декількома ступенями, електромагнітний клапан, реле тиску і зворотний клапан для промивання мембрани. Попереду рами монтують ротаметр, манометр, шафа управління і регульований вентиль.

На трубопроводі води, що подається в такій послідовності встановлюють механічний фільтр, електромагнітний клапан, реле захисту і зворотний клапан.

На виході води трубопровід оснащений запобіжним клапаном і кондуктоміром.

Установки зворотного осмосу промислового призначення повністю укомплектовані і монтуються безпосередньо в водопровід.

Види промислових установок

Існує 3 варіанти конструкцій. Побудова мембранної групи залежить від ставлення отриманої води до концентрату.

Перший вид включає малопродуктивні установки - до 5 кубічних метро в годину. Все мембранні елементи в цьому виді монтовані в одному напірному корпусі. Так лостигает максимальна простота і дешевизна. При одній мембрані установку роблять вертикальної, при декількох - горизонтальною.

Другий вид складається з систем середньої продуктивності. Все мембранні елементи розподілені по двох паралельних корпусів. Складність системи обґрунтовується великим виходом. Вона може очищати морські води. Компонують установки горизонтально з парним числом корпусів.

Найскладнішим видом є третій, який володіє великою продуктивністю. Він відрізняється подачею концентрату на додаткові мембрани, що б забезпечити максимально допустимий вихід відфільтрованої води (до 75%), енергозбереження, викиди в каналізацію і собівартість отриманої води. Додаткові мембрани переносять велике навантаження, так як концентрат містить більше домішок. Що б забезпечити рівномірну роботу, передбачають очистку або регенерацію додаткових мембран. Ця група має управляється складне управління і апаратним забезпеченням.

Принцип роботи промислового осмосу

Видалення солей з води відбувається завдяки принципу зворотного осмосу. Солона вода прокачується через напівпроникну тонку мембрану під впливом певного тиску. Воно необхідне для проходження молекул води і затримання сольові іони і мікроелементи.

Продуктивність мембранної системи не дорівнює продуктивності насоса, а набагато нижче. На неї впливає температура і концентрація домішок.

Переваги промислової установки зворотного осмосу

Якщо на виробництві використовуються складні технології або дороге обладнання, то метод зворотного осмосу є досить актуальним.

Як згадувалося вище, систему можна доповнити УФ лампою, мінералізатором і іншими потрібними пристроями.

Рідина очищається на 99% і не заподіє шкоди ні людському організму, ні складного виробництва.

Недоліки зворотноосмотичної системи

Установка безсила перед газоподібної формою хлору і деякої органікою. Завдяки меншим молекулам гербіциди, хлор та інші речовини вільно проходять через пори мембрани.

Сьогодні піднімається питання про шкоду використання в їжу демінералізованої води.

На виході обсяг пермеанта становить лише третину всього обсягу рідини, що подається.

Опис сублімаційних установок

Установки сублімації (ліофільної) сушіння займають особливе місце в ряду випускаються нами виробів. Сублімація за своєю природою є складним фізичним процесом, який передбачає одночасний вплив на продукт кількох параметрів: глибокий вакуум, негативні температури до - 30 ° С, місцевий зональний підігрів продукту до 0 ° С спрямованим ІК-випромінюванням. При цьому всі параметри повинні знаходитися в жорстких рамках. А, оскільки, процес сублімації є тривалим (один технологічний цикл для різних продуктів займає від 6 до 18 годин), то виникає необхідність в автоматичному контролі всіх параметрів і управлінні процесом в цілому.

Всі ці умови, обумовлені самою природою сублімації, накладають жорсткі вимоги на технологічне обладнання для виробництва сублімованих продуктів в промислових умовах.

складність технологічного процесу призводить до того, що все сублімовані продукти на ринку мають високу вартість, але, незважаючи на це, їх популярність постійно зростає.

Незаперечні переваги сублімації в порівнянні зі звичайною сушінням

- Повністю зберігається структура продукту.

- Всі цінні і корисні речовини в продукті залишаються в незмінному вигляді і зберігаються на 100%.

- Повністю зберігаються всі смакові якості продукту.

- Термін зберігання сублімованих продуктів збільшується до 3-х років, а при дотриманні певних умов зберігання - практично необмежений.

У 2006 році ТОВ "Металюкс" у співпраці з науковцями провідних інститутів в галузі харчової промисловості м Москви, і підприємцями Калузької області приступило до розробки і створення промислової установки сушки сублімації принципово відрізняється від усіх світових аналогів. Для цього на підприємстві було створено окрему ланку, що складається з фахівців різного профілю - конструктори-розробники, технологи харчових виробництв, майстри з виготовлення обладнання. Всіх цих людей об'єднує одне - величезний досвід роботи і професіоналізм в області виготовлення обладнання для харчової промисловості.

У 2006 році ТОВ "Металюкс" у співпраці з науковцями провідних інститутів в галузі харчової промисловості м Москви, і підприємцями Калузької області приступило до розробки і створення промислової установки сушки сублімації принципово відрізняється від усіх світових аналогів. Для цього на підприємстві було створено окрему ланку, що складається з фахівців різного профілю - конструктори-розробники, технологи харчових виробництв, майстри з виготовлення обладнання. Всіх цих людей об'єднує одне - величезний досвід роботи і професіоналізм в області виготовлення обладнання для харчової промисловості.

Перед групою було поставлено основне завдання - максимально можливе зниження собівартості технологічного процесу сублімації сушіння харчових продуктів.

Восени 2007 року було виготовлено і випробувана перша установка. І результати цих випробувань стали несподіванкою навіть для самих розробників. Істотне зниження в порівнянні з аналогами тривалості технологічного циклу, і, як наслідок, зниження собівартості кінцевого продукту виявилося не найголовнішою перевагою даної установки. Застосування декількох інноваційних рішень і "ноу-хау" в конструкції апарату дало можливість піддавати сублімаційного сушіння ряд продуктів (таких як наприклад ягода вишні), які вважалися до цього непридатними для сублімації. Це дає нам право заявити, що наша установка не має аналогів в міре.кВт / м 2 (кВт)

Па (мм.рт.ст.)

кВт

кВт. ч / 1кг.ісп.вл

м

| параметр | значення |

|---|---|

| Продуктивність по завантажуваного рослинній сировині, кг / цикл |

288..432 |

| Кількість циклів сушіння на добу, цикл / добу |

1..3 |

| Робоча площа листів, м 2 |

36 ± 0,2 |

| Максимальна питома енергоподвод до продукту (максимальна потужність), кВт / м 2 (кВт) |

1,5 (54,0) |

| Тип конденсатора (десублиматори) | виносної |

| Робочий тиск (розрідження) в субліматор, Па (мм.рт.ст.) |

40..100 (0,3..0,75) |

| Максимальна / мінімальна споживана холодильна потужність при температурі кипіння хладону Т 0 \u003d -35 0 С, кВт |

60/2,6 |

| Витрата електроенергії на випаровування 1 кг вологи з вихідних продуктів, кВт. ч / 1кг.ісп.вл |

2,5..3,5 |

| Габарити установки Д / Ш / В, м |

4,98/2,7/3,1 |

Проектування промислових установок для електричного нагріву відноситься до спеціальної області електротехніки.

Проектування промислових установок каталітичного риформінгу здійснює Ленгіпрогаз.

Для проектування промислових установок і розрахунку температурного режиму роботи апаратів (печей, колон) криві ІТК, отримані методом поступового випаровування в лабораторних умовах, перебудовуються в криві (прямі) ОІ відомими графічними методами.

При проектуванні промислової установки температура надходить в сушарку повітря не повинна бути вище 150 С. Отримані на дослідно-промисловій установці дані дозволяють рекомендувати цей метод сушки для впровадження в промислову практику і видати дані для проектування промислової установки продуктивністю 500 кг / год по висушеному матеріалу. Метод розрахунку такої сушарки викладено в гл.

При проектуванні промислової установки необхідно розрахувати швидкість перенесення кожного реагенту до поверхні каталізатора для заданого складу суміші, температури і витрати. У такій задачі 5-склад газу не буде прямо вказано. Отже, щоб розрахувати швидкість перенесення, необхідні відомості про кінетику реакції.

При проектуванні промислових установок важливе значення має вибір конструкційних матеріалів для роботи з такими агресивними речовинами, як фтористоводнева і кремнефтористоводнева кислоти. Незахищена вуглецева сталь непридатна для водних розчинів таких кислот при будь-яких їх концентраціях: для виготовлення апаратури повинні застосовуватися корозійностійкі сплави, органічні матеріали (дерево або полімери), бетон або цегла.

При проектуванні промислових установок на підставі лабораторних даних рекомендовано виходити з таких принципів.

При проектуванні промислових установок головне завдання полягає у визначенні обсягу реакційного апарату, що забезпечує відповідну глибину перетворення.

Схема багатоступінчастого процесу. 1 - реактор. 2 - дестіпляціонная частина. При проектуванні промислових установок головне завдання полягає у визначенні обсягу реакційного апарату, при якому досягається задана глибина перетворення.

При проектуванні промислових установок для виробництва синтез-газу одним з основних показників, що визначають доцільність обраної технологічної схеми, є вартість одиниці об'єму активних компонентів газу, яку порівнюють з вартістю газу, одержуваного різними процесами, при однаковій продуктивності установок.

При проектуванні промислової установки доцільно використовувати тепло відхідних продуктів згоряння і водню, що дозволить повністю відмовитися від стороннього джерела тепла.

При проектуванні промислових установок каталітичного крекінгу користуються даними хроматографічного аналізу газу, отриманого при крекінгу сировини в лабораторії.

У практиці проектування промислових установок для газодинамічних розрахунків використовуються такі гснов-ні залежності і співвідношення.

У практиці проектування промислових установок для газодинамічних розрахунків терміни вживаються в такому залежності і співвідношення.

У практиці проектування промислових установок все більш широко застосовується математичне моделювання процесів. Математична модель процесу, що протікає в реакторі, базується на експериментальних даних, що характеризують кінетику цього процесу, роль дифузії, гідравлічного і теплового режимів, і виражається системою рівнянь, що відображають псу ці чинники.

Схема установки з циркулюю. У практиці проектування промислових установок для газодинамічних розрахунків терміни вживаються в такому залежності і співвідношення.

Ступеневу вхідний вплив. | Криві розгону регульованих об'єктів. Зазвичай при проектуванні промислових установок прагнуть до того, щоб коливальні ланки об'єктів були добре демпфовані. У структурних схемах стійких об'єктів найчастіше відсутні коливальні ланки.

Тому одночасно з проектуванням промислової установки гідрокрекінгу важких дистилятів в стаціонарному шарі цолжен бути виконаний проект для спорудження промислової установки гідрокрекінгу по методу ІНХС АН СРСР. Роботи в цьому напрямку повинні бути розпочаті якнайшвидше.

Вибір оптимальних умов для проектування промислової установки залежить від характеристики сировини і необхідного ступеня знесірчення. В результаті аналізу можливих умов, які повинні бути покладені в основу проекту великої промислової установки, були прийняті наступні умови процесу, що забезпечують отримання продукту, що містить 0 1% сірки, з сировини з вмістом 1 25% вагу.

В даний час Лешіпрогаз веде проектування промислової установки гідрокрекінгу дистилятів продуктів в стаціонарному шарі. Передбачається, що вітчизняна промисловість, враховуючи досвід США та інших зарубіжних країн, піде по шляху застосування цієї системи гідрокрекінгу, здійснюваного під тиском 150 - 200 ати.

До теперішнього часу розрахунок і проектування промислової установки процесу отримання нафталіну з нафтової сировини викликає значні труднощі, пов'язані головним чином з відсутністю математичного опису. Тому автори і поставили завдання в загальному випадку математично описати цей процес на основі ретельного аналізу як самого процесу, так і наявних даних про нього. Незважаючи на те, що аналіз обмежується розглядом стаціонарного стану, математична модель виявиться корисною у вирішенні питання швидкого впровадження цього процесу в промисловість, за даними лабораторних досліджень, минаючи проміжні стадії відпрацювання.

З метою накопичення даних для проектування напівпромислових і промислових установок електрокрекінг в мікророзрядів проведено дослідження впливу окремих факторів на технологічні показники процесу.

В дані рекомендації з проектування промислових установок з використанням екстрагентів LIX65N, LIX71 н LIX73, спрямовані на зниження експлуатаційних витрат і зменшення втрат екстрагента. Встановлено, що втрати жстрагента визначаються, головним чином, конструкцією перекачивающей турбинки н відстійників.

Віднесення масла необхідно враховувати при проектуванні промислових установок.

Цю обставину слід враховувати при проектуванні промислових установок для отримання теплоти при експлуатації газоконденсатних родовищ. Така залежність зберігається навіть у тих випадках, коли використовується абсорбент різного складу.

Ці дані були використані при проектуванні промислової установки з виробництва присадки БФК.

Тому з метою отримання даних для проектування промислових установок кінетику розчинення досліджують експериментально. Зазвичай експерименти проводять з тим же матеріалом і по можливості при такій же гідродинамічної обстановці, як у реальному процесі.

Отримані результати дозволяють поставити питання про проектування промислової установки отримання етилового спирту гидрированием окису етилену і впровадження цього процесу в промисловість.

ШІСІНЖем спільно з ГІПХ виданий технологи-г на \u200b\u200bпроектування промислових установок полуконцентрата НМК і поділу його на індивідуальні - - С4 високого ступеня чистоти.

На основі проведених експериментальних робіт були видані дані для проектування промислових установок.

На основі проведених робіт були видані вихідні дані для проектування промислових установок і доведено, що виробництва сульфату натрію і сульфату алюмінію можна раціонально організувати за допомогою апаратів з зануреними пальниками.

Результати досліджень використані виробничо-конструкторським відділом ВАТ Уфахімпром при проектуванні промислової установки з переробки відходів виробництв дифенилолпропана і хлораміну - Б потужністю 2500 тонн по сумішам моно - і дисульфокислоти фенольних сполук.

У зв'язку з необхідністю отримання більш вичерпних даних для проектування промислових установок з очищення ізапрена від піперілена було зроблено дане дослідження по ректифікації штучних сумішей цих вуглеводнів.

Деякі розробки в галузі хімії вуглеводнів Романа Дмитровича були використані для проектування промислових установок (Нефтозаводпроект, м Ленінград), а також були впроваджені процеси цементації сталевих виробів природним газом (завод Шарикопідшипник, м Саратов.

Результати балансових дослідів були покладені в основу при видачі даних для проектування промислових установок.

При експлуатації установки протягом декількох років отримано багатий матеріал для проектування промислових установок карбамідної депарафінізації великої продуктивності.

В даний час чіткі вказівки по вибору пальників, необхідні для впевненого проектування промислових установок, опалювальних газом, відсутні. Пальники вибирають, керуючись інтуїцією проектантів і копіюючи вже існуючі конструкції.

Вплив температури на глибину перетворення нафтенових і парафінових вуглеводнів при каталітичному риформінгу фракції 85 - 120. | Вплив температури на глибину перетворення п'ятичленних і шестичленних нафтенових вугле-аодородов при каталітичному риформінгу фракції 85 - 120. Каталітичний риформінг супроводжується значним ендотермічним ефектом, тому важливе значення при проектуванні промислових установок має питання про вибір числа ступенів реакції-числа реакторів з проміжним підігрівом.

Однак даних по хлоруванню н-бутану в киплячому шарі каталізатора вкрай недостатньо для проектування промислової установки. У зазначених вище роботах недостатньо досліджено вплив теплового режиму хлорування і лінійних розмірів реактора.

Емпіричне рівняння з трьома константами, дане Уеном, дуже цінно для проектування великих промислових установок.

Результати роботи використані ВНІІОС (м.Москва) при розробці регламенту на проектування промислової установки виділення нафталіну з ТСП дизельного палива.

Принципова технологічна схема сорбційного вилучення молібдену з стічних вод виробництва молибдата. Отримані результати сорбційної виділення молібдену з маткових розчинів були покладені в основу проектування промислової установки на одному з діючих заводів.

Відомчі документи, розроблені ВНИПИ Тяжпромелектропроект, публікують в Інструктивних вказівках з проектування електротехнічних промислових установок. Щорічно в цих вказівках публікують Перелік чинних альбомів типових робочих креслень деталей і вузлів промислових електроустановок на 1 січня поточного року. Перелік складається з двох розділів: альбоми для нормального середовища, альбоми для вибухонебезпечного середовища. У переліку вказані шифри альбомів (по архіву ВНИПИ Тяжпромелектропроект), в дужках номера типового проекту Центрального інституту типових проектів (ЦІТП), їх найменування.

В даний час в Інституті теплоенергетики АН УРСР закінчена підготовка вихідних даних для проектування промислової установки в м Олександрії для енерготехнологічного використання бурого вугілля з головним процесом у вигляді полукоксования твердим теплоносієм; продуктивність установки в перерахунку на сухий вугілля - близько 10 т / год.

Систематизовану інформацію дає Державний проектний інститут Тяжпромелектропроект в щомісячних випусках Інструктивні вказівки з проектування електротехнічних промислових установок. У них публікуються директивні технічні вказівки, матеріали для проектування, монтажу та наладки, висвітлюються кошторисні питання, наводяться відомості про вироби електротехнічних заводів.

Вплив роботи дугових сталеплавильних печей на напругу електричних мереж - Інструктивні вказівки з проектування електротехнічних промислових установок Тяжпромелектропроект.

Дані табл. 4 можуть бути використані для вибору режимних параметрів процесу знешкодження при проектуванні промислових установок.

Перелік розроблених і впроваджених програм САПР ШЕУ публікується в окремих випусках інструктивних вказівок з проектування електротехнічних промислових установок ВНИПИ Тяж-промелектропроект ім.

Висока якість емульсії поєднується із зручністю експлуатації, надійністю і високою продуктивністю. Безперервний ін-лайн тип дії в поєднанні з продуктивністю до 12 т / год надає можливість випуску більш 10000 тонн емульсії в сезон при роботі в одну зміну, що на сьогоднішній день покриває не тільки поточні потреби більшості підприємств, а й забезпечує задоволення зростаючих обсягів виробництва на найближчі роки.

Велика кількість комплектацій і опцій дозволяють підібрати саме той варіант, який найбільшим чином підходить під завдання підприємства. Навіть в найпростішій установці вже є необхідні посадочні місця, заглушені резервні вводи - як в технологічному обладнанні, так і в пульті управління - все, що необхідно для швидкої модернізації установки.

Дана модель випускається на рамі або в контейнерному виконанні. У другому варіанті використовується 12-метровий контейнер стандартних габаритних розмірів, зручних для його транспортування. У контейнер вбудований блок ємностей з витратними хімікатами, вже пов'язаний усіма комунікаціями (трубопроводами, електропроводкою, в тому числі КВП). Така інтегрована полку хімікатів позбавляє Замовника від необхідності придбання і підключення до основного технологічного устаткування цілого набору витратних ємностей, а також дозволяє ефективно витримувати температурний баланс в весняний і осінній періоди навіть в умовах різко континентального клімату.

В операторській частині знаходиться пульт управління. Крім того, встановлена \u200b\u200bстільниця з вбудованою мийкою з нержавіючої сталі, тому в цій частині без зайвих витрат може бути облаштована експрес-лабораторія для оперативного контролю за якістю бітумної емульсії.

Технічна специфікація:

Тип установки: безперервний ін-лайн .;

- Продуктивність: 6-12 т / год .;

- Управління: автоматичне;

- Млин: 30 кВт, розмір часток 2-5 мкм і можливість безпосереднього вприскування латексу;

- Максимальний вміст бітуму: 72%. ;

- Дозуючі лінії: вода, бітум, емульгатор №1, кислота.

Винахід відноситься до промислової очисної установки. В установці передбачені резервуар для миючої рідини і резервуар для промивної рідини, з яких за допомогою електричних пристроїв проводиться запитка робочих камер. Дистиляція дозволяє перетворити відробила миючу і промивну рідину в практично чисту рідину, яка регенерується за рахунок випарника і знову змішується з однією з робочих середовищ. Вироблене установкою кількість технологічного тепла покриває потребу очисної установки в технологічному теплі, це тепло також може додатково використовуватися для нагріву робочих середовищ. Вироблене когенераційною установкою кількість електроенергії покриває потребу в електроенергії електричного / електронного устаткування. Винахід забезпечує створення промислової очисної установки, конструкція якої дозволила б значно поліпшити економічний і екологічний баланс. 14 з.п. ф-ли, 2 мул.

Винахід відноситься до промислової очисної установки, оснащеної мінімум однієї робочої камерою для очищення предметів, забруднених масло, жиросодержащие та іншими залишками від обробки, які чистяться в середовищах, що вимагають для поліпшення результатів обробки технологічного тепла, наприклад, для нагріву рідких миючих засобів, промивних рідин , наприклад чистої води, або повітря для сушіння в повітряному потоці.

Опис подібної очисної установки наводиться в DE 4208665 А1. Представлена \u200b\u200bтам установка оснащена однією робочою камерою, в якій один за одним відпрацьовуються цикли мийки, промивання і сушіння; ці процеси відпрацьовуються в контурах мийки, промивання і сушіння. Очищення, мийка і сушка також можуть відпрацьовуватися в окремих робочих камерах. При цьому контур очистки харчується з лужного резервуара, що містить рідку миючу рідину з додаванням миючого речовини. Промивний контур харчується з промивного резервуара, що містить свіжу воду. Відпрацьована миюча рідина і / або промивна рідина фільтрується і за допомогою випарника і теплообмінного контуру повертається в процес, де вона знову подається в лужному і / або промивний резервуар. При цьому напрацьоване тепло з теплообмінного контуру використовується для нагріву миючої і / або промивної рідини або повітряного потоку для сушки.

Для експлуатації контуру очищення відомої установки в лужному резервуарі необхідно нагрівальний пристрій з електричним приводом, яке нагріває миючу рідину до робочої температури.

У контурі очищення передбачені електродвигуни, насоси з електричним приводом різної конструктивної форми, зокрема насоси низького і високого тиску, клапана і заслінки з електричним приводом, а також електричні / електронні вимірювальні прилади, пристрої керування й регулюють контрольні пристрої для вимірювання, управління, регулювання та контролю контуру очищення. За допомогою цих електричних пристроїв виробляються переміщення, поворот і обертання робочої камери або переміщення, поворот і обертання предметів в робочій камері за рахунок електричного приводу. Крім того, названі електричні пристрої необхідні для своєчасної подачі нагрітої миючої рідини в робочу камеру, утримання в ній під час обробки і потім, після обробки, для подальшої відкачки і подачі на водопідготовку, зокрема на фільтрацію або дистиляцію.

Для експлуатації контуру очищення відомої установки потрібні аналогічно трудомісткі операції, щоб промивної рідиною змити з очищених деталей налиплі на них залишки миючого речовини. З цією метою в промивальному резервуарі встановлено електричне нагрівальний пристрій. Система промивної рідини оснащена і управляється промивання контуром, конструкція якого аналогічна контуру очищення.

У режимі сушки в нагрітому потоці повітря поряд з воздухонагревателями з електричним приводом необхідні також додаткові електричні агрегати, як компресори і вентилятори. За рахунок регенерації теплової енергії з тепла, що відходить дистиляції покривається лише частина необхідної енергії для роботи очисної установки.

У підсумку можна зробити висновок, що електроенергія, яка використовується для роботи подібної очисної установки, здебільшого витрачається на нагрів технологічних середовищ (вода, вуглеводні, повітря і т.д.), і лише невелика кількість енергії йде на роботу електромеханічних агрегатів (насоси, двигуни , клапана, компресори, вентилятори, електричні та електронні пристрої управління установки).

Економічний баланс подібної установки, що працює на електроенергії, в значній мірі залежить від діючих цін на електроенергію і на наявні в розпорядженні горючі енергоносії, такі як вугілля, газ і нафту. З економічної точки зору кожен кіловат-годину електроенергії з мережі забруднює навколишнє середовище за рахунок викиду певної кількості СО2 так само, як звичайна електростанція.

Альтернативою використання моноелектріческой енергії могло б служити спільне використання: з одного боку, електроенергія з мережі для роботи електромеханічних агрегатів і електронних пристроїв управління установкою, з іншої сторони, виробництво технологічного тепла за допомогою газу або нафти. З економічної та екологічної точки зору це дасть певні переваги в порівнянні з використанням моноелектріческой енергії, однак для роботи установки принципово потрібний зовнішнє підключення до джерела струму.

Відомі когенераційні системи (комбіноване виробництво електричної та теплової енергії), що дозволяють одночасно проводити механічну енергію при безпосередньому перетворенні її в електричну енергію і корисне технологічне тепло. Таким чином, одночасно виробляються електроенергія і тепло, причому необхідну кількість тепла визначає весь процес. Перевагою когенерації є високий коефіцієнт використання первинної енергії в межах 85%.

У DE 29504464 U1 наводиться опис установки з переробки була у використанні деревини для виробництва гомогенного горючого матеріалу для обертових печей в цементній промисловості. Йдеться про агрегаті, що наводиться в дію за рахунок двигуна внутрішнього згоряння, що виробляє приводную енергію для механічних пристроїв установки. Для сушіння подрібненої яка була у використанні деревини є сушарка, що обігрівається вихлопними газами двигуна внутрішнього згоряння. Додатково для нагріву може використовуватися охолоджуюча рідина двигуна внутрішнього згоряння. конструктивне рішення установки реалізовано в формі блокової теплоелектроцентралі.

У DE 10039495 А1 наводиться опис офсетного друкарської машини з сушильної установкою для сушіння свіжовіддруковані паперового полотна. Передбачена когенерація. При цьому гарячі вихлопні гази двигуна внутрішнього згоряння через теплообмінник направляються до нагрівального пристрою сушильної установки. Охолоджуючий контур двигуна внутрішнього згоряння служить для опалення будівлі, в якому знаходиться установка. Додатковий охолоджуючий контур служить для приводу в дію холодильної машини.

Метою винаходу є створення промислової очисної установки, конструкція якої дозволила б значно поліпшити економічний і екологічний баланс.

Згідно винаходу ця мета реалізується заходами, наведеними в формулі винаходу 1. Опис вдосконалених варіантів винаходу наводиться в залежних пунктах формули винаходу.

Предметом винаходу є комбінація двох установок: одна установка працює на технологічному теплі та електроенергії (в даному випадку - очисна установка), А друга установка виробляє необхідне технологічне тепло і електроенергію за рахунок використання первинної енергії, як газ або мінеральне масло (в даному випадку - когенераційна установка).

Перевага винаходу полягає в тому, що установки, що виробляють і витрачають технологічне тепло і електроенергію, можуть об'єднуватися в компактний блок. Особливо в регіонах зі слабо розвиненою інфраструктурою електричних енергомереж така комбінація установок може забезпечувати незалежність, тобто незалежність від електромережі, одночасно дозволяючи оптимально використовувати первинну енергію, таку як газ або нафту. Завдяки високому коефіцієнту використання первинної енергії комбінація установок дозволяє значно підвищити економічність. Використання такої комбінації дозволяє значною мірою поліпшити екологічний баланс. Емісія СО2 становить для малих і середніх установок близько 5-8 кг / год. Якщо виходити з того, що річна тривалість роботи такої комбінації установок становить близько 5000 годин, досягається ефект економії в розмірі близько 35-40 тонн на рік.

Зокрема, охолоджуючий контур когенераційної установки і нагрівальний контур очисної установки з'єднані між собою так, що когенераційна установка виробляє технологічне тепло для технологічних середовищ очисної установки. Віддача технологічного тепла когенераційної установки до технологічних середовищ очисної установки може проводитися через теплообмінники, які в однокамерною очисної установки можуть вдало інтегруватися в резервуар для миючої і / або промивної рідини. У багатокамерних установках теплообмінники можуть встановлюватися в відповідні робочі камери.

Когенераційні установки працюють особливо економічно при 70-відсоткової вироблення теплової енергії та 30-відсоткової вироблення електроенергії. Розподіл потреби очисної установки в технологічному теплі та електроенергії доцільно погоджувати з виробництвом технологічного тепла і виробництвом електроенергії когенераційною установкою.

На початковій фазі процесу чистки, тобто при пуску установки, коли потрібно в першу чергу тепло, вироблена електроенергія може використовуватися для додаткового виробництва технологічного тепла за рахунок електронагрівальних елементів. Для цього електронагрівальні елементи доцільним чином виконані в якості заглибних нагрівальних елементів і встановлені в відповідні резервуари з миючої рідиною і / або промивні резервуари. Завдяки цьому досягається практично 100-відсоткове використання виробленої енергії. За рахунок тепла, що виникає при виробленні електроенергії, охолоджуючий контур когенераційної установки безпосередньо або паралельно через теплообмінники нагріває технологічні середовища. При роботі установки електричний струм когенераційної установки використовується електричними агрегатами, зокрема насосами і компресорами. Тепло з охолоджуючого контуру когенераційної установки використовується для підтримки робочої температури технологічних середовищ.

За допомогою електричного або електронного пристрою управління можливе регулювання використання частки технологічного тепла.

Когенераційна установка має доцільну конструкцію у формі блокової теплоелектроцентралі з двигуном внутрішнього згоряння рідинного охолодження. В якості охолоджуючої рідини може використовуватися вода, вуглеводень або термомасло. Робоча температура очисної установки з рідкої миючої рідиною становить від 50 ° С до 90 ° С. У замкнутих контурах технологічного тепла робоча температура може становити понад 100 ° С. Щоб не встановлювати окремі теплообмінники в контурах, охолоджуюча рідина двигуна внутрішнього згоряння може використовуватися як миюча або промивна рідина і відповідно проводитися через резервуар з миючої і промивної рідиною.

представлені:

Фиг.1: Однокамерні виконання очисної установки;

Фиг.2: Очисна установка з трьома робочими камерами.

Винахід у виконанні згідно фіг.1 є комбінацією очисної установки 1 з когенераційною установкою 2. Очисна установка 1 має однокамерное виконання, тобто вона оснащена однією робочою камерою 3, в якій не представлені тут предмети або деталі послідовно чистяться, промиваються і сушаться за допомогою поворотного або обертового відкидного затиску 4. Когенераційна установка 2 складається з двигуна внутрішнього згоряння 5 і генератора 6. Когенераційна установка 2 виконана в формі блокової теплоелектроцентралі і інтегрована в контур очисної установки 1. Первинною енергією для двигуна внутрішнього згоряння 5 служить газ або дизельне паливо. Когенераційна установка 2 виробляє технологічне тепло для технологічних середовищ (миюча рідина, промивна рідина і тепле повітря для сушіння) і електроенергію для приводу електричних агрегатів (насоси, клапана), а також для всього електричного і електронного пристрою управління 7.

Винахід у виконанні згідно фіг.2 є очисної установкою 1а з декількома робочими камерами, зокрема з очисної камерою 3а, промивної камерою 3б і сушильної камерою 3в, в які деталі поміщаються один за одним і піддаються окремо очищення, промивання або сушці. При цьому можуть використовуватися ваннообразной резервуари, куди занурюються повинні стати предметом обробки деталі, які при обробці повертаються або обертаються.

Очисна установка 1 згідно фіг.1 поряд з робочою камерою 3 оснащена ще і резервуаром для миючої рідини 8, резервуаром для промивної рідини 9, випарником 10 і уловлює резервуаром 11 для виробленого в випарнику 10 дистиляту.

Конструкція і принцип дії когенераційної установки досить широко відомі, тому немає потреби наводити тут докладний опис когенераційної установки 2. Важливо, що всі напрацьоване тепло двигуна внутрішнього згоряння, в тому числі вихлопні гази, можуть використовуватися для виробництва технологічного тепла. Для передачі технологічного тепла до очисної установки 1, 1а служить трубопровідна мережа з первинної ниткою трубопроводу 12 і вторинної ниткою 13. При цьому мова йде про закрите тепловому контурі. Для передачі технологічного тепла від двигуна внутрішнього згоряння 5 до резервуару з миючої рідиною 8, резервуару з промивної рідиною 9 або до очисної камері 3а, к промивної камері 3б і повітронагрівачів 14, а також до випарника 10 використовується переважно термомасло або вуглеводень. Ці середовища передачі дозволяють досягти в очисної установки 1 технологічну температуру понад 100 ° С, завдяки цьому навіть випарник 10 може експлуатуватися в основному за рахунок технологічного тепла і лише в верхніх температурних діапазонах може знадобитися додаткова первинна енергія.

Передача технологічного тепла до миючої рідини, промивальної рідини і повітрю для сушіння, а також до середовища випарника, якої в даному випадку служить відпрацювала миюча або промивна рідина, здійснюється за рахунок теплообмінників 15, 16, 17, 18, які встановлені в резервуарі для миючої рідини 8 або в очисної камері 3а, в резервуарі для промивної рідини 9 або в очисної камері 36, в воздухонагревателе 14, а також в випарнику 10. Теплообмінник 15 з первинної сторони за рахунок трубопроводів 19, 21, насоса 20 і електричного клапана 22 підключений до первинної нитки трубопроводу 12, з вторинної сторони підключення до вторинної нитки трубопроводу 13 реалізується за рахунок трубопроводу 23. Теплообмінник 16 з первинної сторони за рахунок трубопроводу 24, насоса 25 і клапана 26 підключений до первинної нитки 12. підключення до вторинної нитки 13 реалізується за рахунок трубопроводу 27 . Аналогічне підключення має теплообмінник 18 в випарнику 10. Однак може знадобитися підключити пов від теплообмінник 18 окремо або через байпас до первинної нитки 12 і вторинної нитки 13, щоб мати можливість роздільного управління кожним теплообмінником 15, 16, 18. Те ж саме відноситься до теплообмінника 17 в воздухонагревателе 14, який в даному випадку з первинної сторони підключений до первинної нитки 12 трубопроводом 28, 24, насосом 25 і клапаном 26. Підключення до вторинної нитки 13 реалізується за рахунок трубопроводу 29, 27.

У прикладах здійснення винаходу додатково до теплообмінників 15, 16 і 18 в резервуарі для миючої рідини 8, в очисної камері 3а, в резервуарі для промивної рідини 9, в промивної камері 3б і в випарнику 10 встановлені електричні нагрівальні пристрої 30, 31, 32, які за рахунок електричних сполучних проводів 33, 34, 35 і сполучних магістралей 36, 37, 38 підключені до центрального водно-розподільного пристрою 39 генератора 6. ввідно-розподільний пристрій 39 також включає в себе електричне та / або електронний пристрій управління 7 установкою, що дозволяє за допомогою сенсорів контролювати всі компоненти і технологічні цикли комбінованої установки і керувати ними. Відповідні лінії управління не наводяться з метою збереження оглядовості креслення. Нагрівальні пристрої 30, 31, 32 можуть підключатися, наприклад, на початковій фазі роботи очисної установки, щоб вона якомога швидше стала готовою до роботи. Залежно від циклу очищення і потреби в технологічному теплі ці пристрої можуть в будь-який час підключатися або відключатися в процесі роботи або працювати постійно.

Робоча камера 3 згідно фіг.1 оснащена розпилювачами і форсунками 40, між якими розташований поворотний затиск 4 з електроприводом; в цьому затиску знаходяться не представлені тут деталі, що підлягають очищенню, наприклад різні дрібні деталі або великі заготовки, такі як деталі двигунів. З резервуара з миючої рідиною 8 миюча рідина через трубопровід 44, 45, 46 за допомогою електричного насоса 47 при необхідності впорскується або розпорошується в робочу камеру 3. Після закінчення циклу очищення насос відключається, і клапан 48 закривається. Відпрацьована миюча рідина відсмоктується насосом 49 і подається на очисний агрегат 50. очисних агрегатом 50 може служити фільтрувальна установка. Клапан 51 з електричним приводом відкривається і пропускає очищену рідину, яка по трубопроводу 52 знову подається в резервуар з миючої рідиною 8. Відпрацьована промивна рідина може аналогічним чином з резервуара для промивної рідини 9 за рахунок трубопроводу 53 і насоса 54 подаватися в очисний агрегат 50 і, як представлено в прикладі здійснення, закачуватимуться в резервуар з миючої рідиною 8 для освіження миючої рідини. Відповідним чином регулюються насоси 54 і 49, а також клапана 55 і 55а. У режимі промивання установки 1 насос 47 відключений, а насос 56 працює. При відкритому клапані 57 промивна рідина по трубопроводу 58 з резервуара для промивної рідини 9 направляється через розпилювач або форсунку 59 в робочу камеру 3. Слід згадати, що чистий дистилят з випарника 10 по трубопроводу 60 і - при необхідності - через проміжний конденсатор потрапляє в збірний резервуар 11. Звідти він по трубопроводу 61, через клапан 62 і насос 63 додається в промивну рідину. Крім того, слід згадати, що випарник 10 харчується відпрацювала промивної рідиною через трубопровід 64.

Очисна камера 3а і промивна камера 3б на фіг.2 є ванни, наповнені миючої і промивної рідинами. В очисну камеру 3а і промивальну камеру 3б встановлені поворотні або обертові затискачі 4а для підлягають чищенню виробів, які повертаються або обертаються в рідинної ванні при допомозі не представленого на кресленні електродвигуна. 3а рахунок системи трубопроводів 53а, клапанів 55б і 55в і насоса 49 відпрацювала миюча рідина або промивна рідина може з очисної камери 3а або промивної камери 3б направлятися через очисний агрегат 50, при цьому очищена рідина, в даному випадку по трубопроводу 52, знову подається в очисну камеру 3а. Незалежно від цього миюча рідина в очисний камері 3а може освіжатися промивної рідиною з промивної камери 3б, що надходить по трубопроводу 53 (фіг.2).

До робочої камері 3 (фіг.1) і сушильній камері 3в (фіг.2) підключений воздуховод 41, який вдмухує нагріте повітронагрівачем 14 повітря для сушіння в робочу камеру 3 або сушильну камеру 3в. Електричний двигун внутрішнього згоряння з наддувом 42 з'єднаний з'єднувальним трубопроводом 43 з водно-розподільним пристроєм 39. Альтернативно процес сушіння може бути реверсивним, тобто в безнаддувочном режимі. У сушильну камеру 3в також встановлено затиск 4а для підлягають очищенню деталей, він приводиться електродвигуном 65. Для заповнення камер 3а, 3б свіжою водою передбачений насос 63.

На кресленні не представлено позначення деяких електричних сполучних проводів насосів і клапанів. Однак слід зауважити, що всі не позначені з'єднувальні дроти підключені до ввідно-розподільного пристрою 39 генератора 6; управління і контрольоване регулювання відповідного електрообладнання проводиться за допомогою пристрою управління 7.

1. Промислова очисна установка (1, 1a) для очищення з використанням технологічного тепла предметів, забруднених масло, жиросодержащие продуктами, в робочих середовищах, які потребують для поліпшення результатів обробки технологічного тепла, оснащена, по крайней мере, однією робочою камерою, електричним і електронним обладнанням для експлуатації установки, що відрізняється тим, що додатково включає контур технологічного тепла, що складається з когенераційного блоку (2) з контуром охолоджуючої рідини (1, 1a), використовуваним для нагріву робочих середовищ, а електроенергія, вироблена когенераційною установкою (2), при роботі установки, використовується електричним і електронним устаткуванням, при цьому передбачається для покриття піків споживання, особливо на початковій фазі роботи установки, електроенергію, вироблену когенераційною установкою (2) з метою створення технологічного тепла, доповнювати для нагріву робочих середовищ електричними нагрівальними приладами (30, 31 , 32).

2. Очисна установка по п.1, що відрізняється тим, що потреба очисної установки (1, 1a) в технологічному теплі і потреба в електроенергії узгоджена з співвідношенням між виробленим технологічним теплом і вихідний електричною потужністю когенераційної установки (2).

3. Очисна установка по п.2, що відрізняється тим, що потреба очисної установки (1, 1a) в енергії може окремо покриватися до 70% технологічним теплом і мінімум на 30% електроенергією з когенераційної установки (2).

4. Очисна установка за допомогою одного з пп.1-3, яка відрізняється тим, що носії технологічного тепла перебувають у замкненому контурі когенераційної установки (2), технологічне тепло передається на робочі середовища очисної установки (1, 1a) за рахунок теплообмінників (15, 16 , 17).

5. Очисна установка по п.4, що відрізняється тим, що додатково включає випарник (10), за допомогою якого відпрацювала миюча або промивна рідина регенерується за рахунок дистиляції, при цьому технологічне тепло когенераційної установки (2) використовується в випарнику (10) через теплообмінник (18).

6. Очисна установка по п.5, що відрізняється тим, що для нагріву випарної рідини в випарнику встановлений електричний нагрівальний елемент (32), який використовує електроенергію, що виробляється когенераційною установкою (2).

7. Очисна установка по п.4, що відрізняється тим, що додатково включає резервуар з миючої рідиною (8) і резервуар з промивної рідиною (9), в яких встановлені електронагрівальні елементи (30, 31).

8. Очисна установка по п.4, що відрізняється тим, що додатково включає очисну камеру (3а) і промивну камеру, при цьому в робочій камері (3а), в очисної камері (3а) і в промивної камері (3b) встановлені електронагрівальні елементи ( 30, 31).

9. Очисна установка по п.4, що відрізняється тим, що в резервуарах для миючої рідини (8) або в резервуарах для промивної рідини (9) встановлені теплообмінники (15, 16).

10. Очисна установка по п.4, що відрізняється тим, що в воздухонагревателях (14) встановлений теплообмінник (17).

11. Очисна установка по п.4, що відрізняється тим, що в робочій камері (3), в очисної камері (3а) і в промивної камері (3б) встановлені теплообмінники (15, 16).

12. Очисна установка по п.1, що відрізняється тим, що когенераційна установка (2), виконана у вигляді блоку теплоелектроцентралі, оснащена двигуном внутрішнього згоряння (5) з рідинним охолодженням і генератором (6).

13. Очисна установка по п.12, що відрізняється тим, що охолоджуюча рідина двигуна внутрішнього згоряння (5) служить миючої і промивної рідиною.

14. Очисна установка по п.12 або 13, яка відрізняється тим, що охолоджуючий контур двигуна внутрішнього згоряння (5) проходить через резервуар для миючої рідини або через резервуар для промивної рідини (8, 9).

15. Очисна установка по п.13, що відрізняється тим, що охолоджуючий контур двигуна внутрішнього згоряння (5) проходить через робочу камеру (3), очисну камеру (3а) і промивну камеру (3б).