Використовувані в даний час добавки в бетон при монолітному будівництві і виготовленні залізо бетонних виробів можна розділити на 3 види:

|

|

Розглянемо коротко кілька традиційних добавок в бетон:

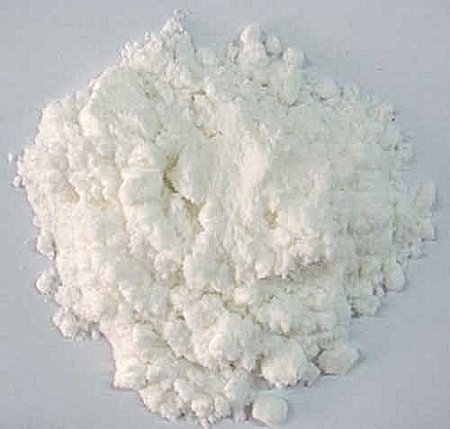

- Поташ прискорювач твердіння, протиморозний

За рахунок дуже коротких термінів схоплювання і виникнення в бетоні великих внутрішніх напружень, поташ є небезпечною добавкою - його застосування викликає поява мікро- і макротріщин і істотно знижує міцність, водонепроникність і морозостійкість бетону, а при прогріванні бетон втрачає до 30% міцності, порівняно з непрогрітим.

Поташ не погіршує властивостей бетону, якщо його вводити в бетонну суміш спільно з одним з сповільнювачів схоплювання:

- сульфітно-дріжджової бражкою СДБ (сумішшю кальцієвих, натрієвих, амонієвих, кальцієво-натрієвих солей лігносульфонових кислот);

- тетраборат натрію ТН (бура) (кристалічним продуктом складу Na 2 B 4 O 7 • 10 H 2 O);

- рідким склом ЖС (розчинним силікатом натрію) в суміші з адипінової пластифікатором (адипината натрію) ПАЩ-1

- Нітрит натрію прискорювач твердіння, протиморозний

Гранично допустима концентрація (ГДК) окислів азоту в перерахунку на NO2 в робочій зоні (повітрі) промислових підприємств 5 мг / м3 (0,005 мг / л).

Увага! При спільному використанні пластифікаторів - лигносульфонатов ЛСТ і нітриту натрію можуть виділятися отруйні гази - оксиди азоту NO та NO 2 . До розкладанню нітриту натрію може призвести його змішування з добавкою СДБ. Ємності, призначені для приготування, зберігання і перенесення водних розчинів або порошку нітриту натрію необхідно позначати написом "" Яд! "" (Керівництво НДІЗБ по застосуванню бетонів з противоморозні добавками).

- Форміат натрію прискорювач твердіння, протиморозний

- Пластифікатор С-3

На жаль, в Росії довгий час не займалися проблемами добавок в бетон. Багато виробників бетону і ЗБВ часто просто не знають про існування нових розробок у цій галузі.

У 2004 році були проведені випробування добавок нового покоління «ГАМБІТ®», які поєднують в собі всі кращі властивості використовувалися раніше продуктів і не містять багатьох недоліків (не викликають висолів і корозії, не токсичні і безпечні в застосуванні).

Добавки в бетон нового покоління «ГАМБІТ®» поєднують в собі властивості пластифікаторів, прискорювачів твердіння та протиморозних добавок.

Вони стабілізують, пластичність суміш, прискорюють набір міцності бетону на початкових етапах. При цьому їх застосування збільшує тиксотропність суміші, а також значно збільшують марочну міцність бетону (на 2 класу). На відміну від С-3, який виготовляється з відходів виробництва, добавки «ГАМБІТ» - синтезований продукт, який зібрав в собі кращої якості традиційних добавок.

Застосування добавок нового покоління «ГАМБІТ®» значно збільшує продуктивність праці, дозволяє економити на цементі і на доставці з різних місць різних добавок, Отримувати гарантовану якість конструкцій і, в ряді випадків, уникнути віброобробки виробів, а також проводити роботи в зимовий період.

Серед високоефективних добавок в бетон марки «ГАМБІТ®» існують наступні модифікації:

- « ГАМБІТ MaxiTEMP (Е-1) » : Прискорення твердіння + роботи в зимовий час + Пластіфіцірованія + стабілізація + підвищення міцності на 2 класу + збільшення щільності.

- «ГАМБІТ ПОЛІМЕРПЛАСТ (Е-3) »Для сухих сумішей: роботи в зимовий період + пластіфіцірованія + стабілізація + низьку витрату

- «ГАМБІТ СУПЕРПЛАСТ (Е-4)» : Суперпластифікатор без корозії і висолів + морозостійкість + низьку витрату

- «ГАМБІТ СУПЕРПЛАСТ Профі (E-5)» : Гіперпластифікатор для бетонів і будівельних розчинів c сильнішим пластифікуючих ефектом.

|

|

|

Бетонний розчин поступово перестає бути просто сумішшю каменю і цементного молока. сучасна хімічна промисловість пропонує ряд з'єднань, здатних поліпшити робочі та експлуатаційні якості бетону, що розширює область його застосування. Які з них можна тільки придбати, а які зробити самостійно - ви дізнаєтеся сьогодні.

Які бувають добавки в бетон

Класифікація добавок для бетону досить обширна, але всі різновиди діляться на дві основні групи. В першу входять добавки, що поліпшують робочі якості суміші: час схоплювання, рухливість, схильність до розшарування і інші. До другої групи входять домішки, що сприяють оптимізації експлуатаційних характеристик бетону: морозостійкості, водопоглинання, міцності, швидкості Кородування. Наперед зазначимо, що багато добавки надають комбінований ефект.

Можна провести відмінність за своєю природою дії добавок. Частина з них хімічні, частина - механічні. До першого типу добавок можна віднести пластифікатори, регулятори гідратації і багато інших, практично всі їх різновиди, принцип дії і область застосування описані в будівельному каталозі Держбуду СК-4.4.3 і ГОСТ 24211-91. Механічні добавки - це всякого роду мікроволокна, пористі наповнювачі та частки тонкого помелу, вплив яких на структуру бетону найбільш очевидно і передбачувано.

В даному огляді ми будемо розглядати варіанти заміни популярних комбінованих добавок тими хімічними сполуками, які присутні у вільному продажу і проводяться не будівельними торговими марками. Вони цілком придатні для поліпшення найбільш важливих характеристик самостійно приготовленого бетону, але без переплати за іменитий бренд продукту.

Засоби для збільшення рухливості суміші

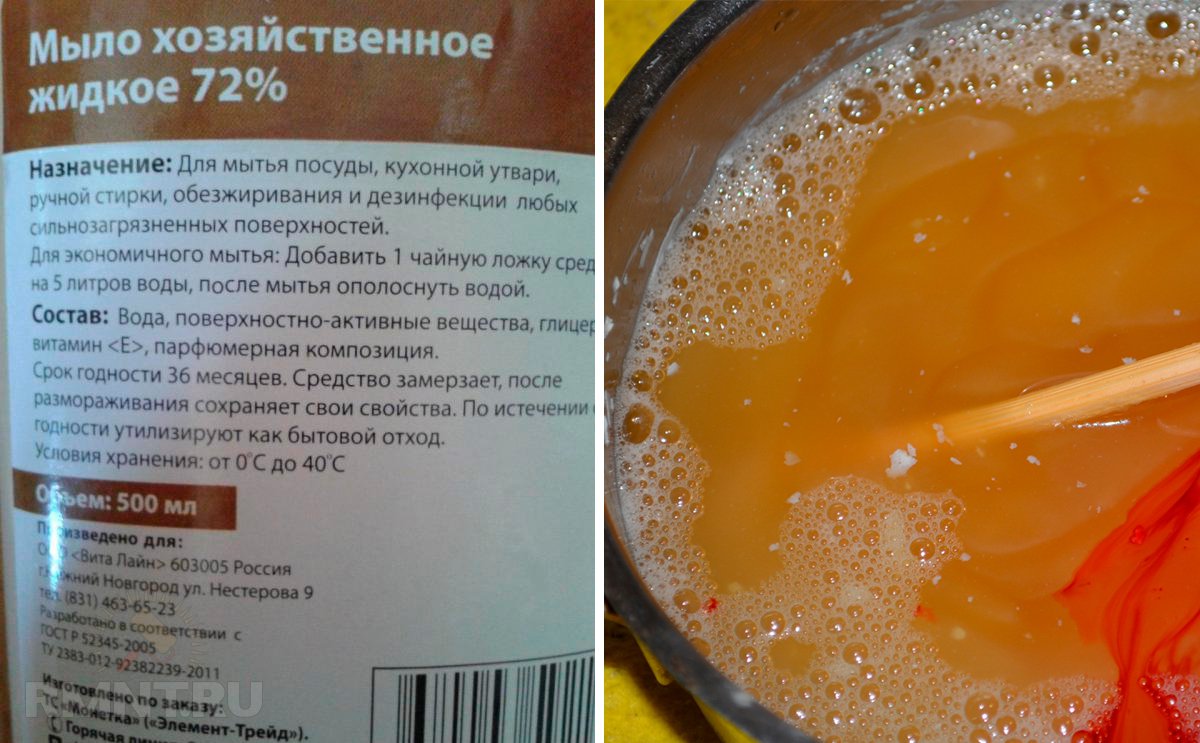

Рухливість бетону визначає його здатність займати форму опалубки без утворення пустот. Для поліпшення рухливості суміші використовують поверхнево активні речовини (ПАР) гідрофільного типу. Це, переважно, олеат і стеарат натрію, що становлять основу побутових миючих засобів, а також сульфітно-дріжджова брага (лігносульфонат) - відхід целюлозної промисловості, широко застосовуваний у виробництві сухих будівельних сумішей.

Додавати в бетон можна як суміші, що містять зазначені речовини (рідке або господарське мило), так і рідкі / тверді концентрати. В останньому випадку добре вирішується питання правильного дозування добавок. Для довідки, вміст ПАР у побутовій миючої хімії становить від 35 до 70%, при цьому завжди потрібно виходити з розрахунку максимальної концентрації, щоб не перевищити дозування. Обидва описаних типу пластифікаторів додаються в бетон в кількості 0,2-0,35% від маси цементу.

Побічні ефекти від застосування пластифікаторів в основному позитивні. Це незначне уповільнення схоплювання суміші, зниження водоцементного співвідношення на 10-15%, незначне підвищення пористості. правильне застосування лігносульфонату дозволяє при збереженні обсягу використовуваної води скоротити на 7-10% вміст в суміші цементу зі збереженням марочної міцності.

стабілізатори розшарування

розшарування бетонної суміші полягає в осадженні твердих частинок цементу і наповнювача зі спливанням води на поверхню, наслідком чого є нестача вологи для гідратації. В основному бетон розшаровується через надмірне вібраційного впливу або при скиданні з великої висоти. Практично всі пластифікатори на основі ПАР покращують рівномірність колоїдної системи бетонної суміші, проте іноді потрібна додаткова стабілізація, наприклад при литві масивних монолітних конструкцій.

Один із способів захистити бетон від розшарування - додавання мелених твердих частинок з високою питомою площею поверхні, за рахунок чого цементний пил краще зв'язується з водою. Прикладом таких речовин можна назвати сажу, трепел, каолін, а також металургійні золи. Важливо, щоб використовувані матеріали були саме тонкого помелу, інакше особливого толку від них не буде. Такі добавки застосовують в кількості до 10-15% маси цементу.

Інакше домогтися якісної стабілізації бетонної суміші можна введенням невеликих порцій метилцелюлози (МЦ) - до 0,5% від маси цементу. При використанні цементу з пластифікованого клінкеру зміст МЦ знижується вдвічі, також ця добавка може вводитися меншими порціями при використанні сполучного високих марок.

Воздухововлекающие агенти і ущільнювачі

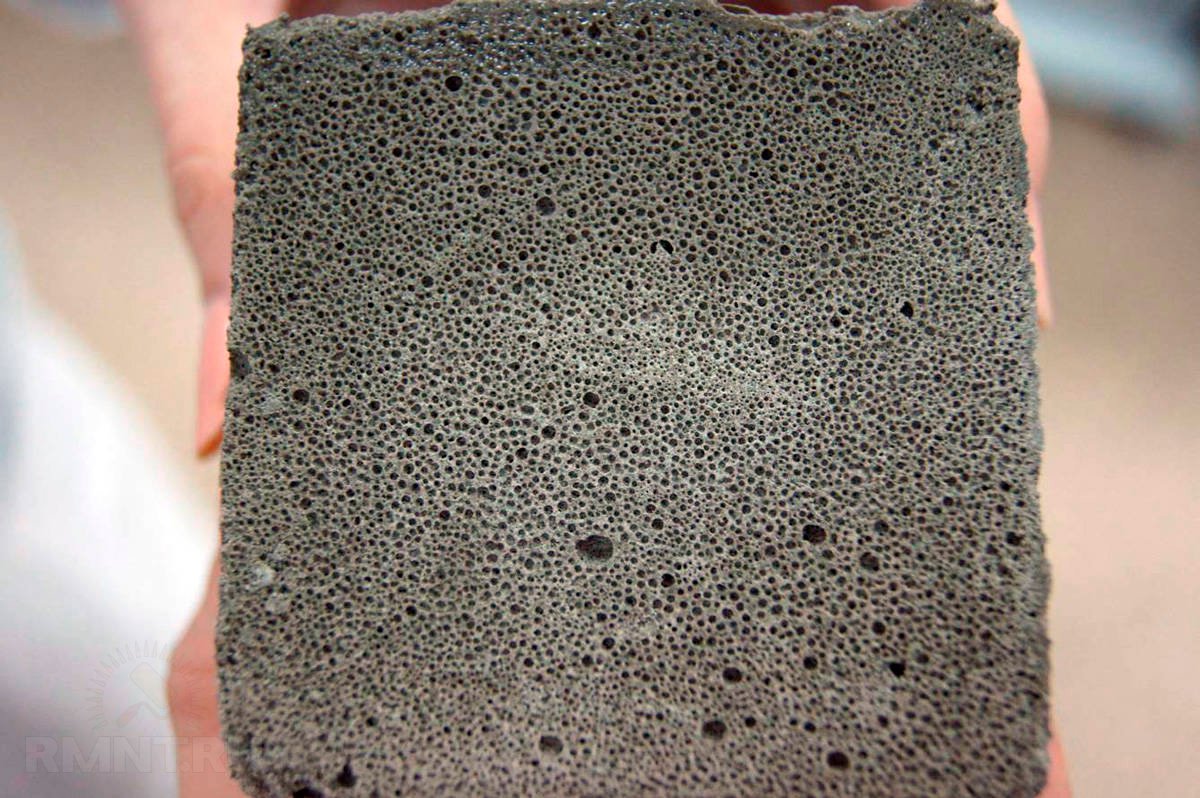

Пластифікатори на основі ПАР втягують в бетонну суміш дрібні бульбашки повітря, за рахунок чого підвищується пористість бетону. Така дія вдруге і має слабо виражений характер, при необхідності пористість бетону можна істотно збільшити або, навпаки, зробити його більш щільним.

Як газообразующего агента широко застосовується пудра-Серебрянка в дуже малих дозах, порядку 0,02-0,05% від маси цементу. При бажанні можна використовувати органосилікатних гидрофобизатор під назвою ГКЖ-94. Щоб якісно приготувати добавку для бетону на його основі, концентровану рідину слід розвести і ретельно змішати з водою в співвідношенні 1: 3 до утворення стійкої емульсії, а потім цим складом доводити суміш до потрібної консистенції. Підсумкове зміст концентрованої ГКЖ-94 в бетоні становить близько 2-3% від обсягу використовуваної води.

Якщо потрібно зробити бетон більш щільним, в нього при замішуванні додають тривалентне хлорне залізо в концентрації близько 0,1% від маси цементу. Це один з найбільш поширених і загальнодоступних хімікатів, застосовуваний в травленні друкованих плат. Інакше підвищити щільність бетону можна за допомогою менш поширених сульфату заліза або кальцієвої селітри, але їх зміст в суміші сильно залежить від якостей цементу і мінерального наповнювача.

сповільнювачі схоплювання

Практично всі добавки, що підвищують пористість і пластичність бетону, уповільнюють схоплювання, а ущільнюють добавки сприяють швидшому течією гідратації. Чим більше часу залишається у суміші на початковому етапі твердіння, тим вище підсумкова міцність конструкції. Крім того, сповільнювачі схоплювання показані для приготування великих порцій бетонної суміші, особливо в жарку погоду, а також при поетапній заливці об'ємних конструкцій для усунення холодних швів.

Основним засобом уповільнення зчеплення суміші є різні форми цукру, проте цю добавку слід застосовувати з особливою обережністю. Нормальне уповільнення схоплювання відбувається при концентрації близько 0,3-0,5 грама на кожен літр використовуваної для замішування води. У більш високих дозах цукор здатний порушити протягом гідратації, а то і зовсім зробити процес твердіння незавершеним. З цих причин замість чистого цукру застосовують патоку з його змістом, яка полегшує розрахунок дозування.

Іноді сумарний ефект від численних добавок робить схоплювання суміші занадто повільним, через що потрібно прискорити гідратацію. Для скорочення часу схоплювання застосовують суміш поташу і алюмінату натрію або харчової соди. Змішувати ці речовини потрібно в співвідношенні 4-6: 1, отримана суміш додається в сухий цемент в кількості 0,5-1% від маси. Прискорювачі схоплювання потрібно також застосовувати обережно, бо вони можуть негативно позначитися на міцності бетону.

Підвищення морозостійкості і гідрофобності

Поширена думка, що морозостійкий бетон обов'язково повинен бути щільним, адже руйнування структури відбувається переважно через розширення води в порах. Однак закрита структура пір не викликає подібної уразливості, зовсім навпаки: наявність мікроскопічних порожнин допомагає зняти внутрішня напруга, Викликані лінійними температурними деформаціями.

Можна стверджувати, що більшість воздухововлекающих пластифікаторів і стабілізаторів сприятливо впливають на морозостійкість бетону. Інакше домогтися необхідної стійкості до низьких температур можна шляхом змішування суміші на воді з 2-2,5% вмістом кальцієвого рідкого скла. Така добавка надійно закриває пори і перешкоджає утворенню мікротріщин, за рахунок чого водопоглинання бетонної конструкції знижується в рази.

Щоб мати можливість проводити бетонні роботи при негативних температурах, цементне тісто зачиняють на суміші води з нітритом-нітратом-хлоридом кальцію (ННХК). Таке з'єднання не приготувати самостійно, воно токсично і може використовуватися тільки для негідрофобізірованних сумішей. Проте інших альтернатив для зимового бетонування практично немає. Бетон з застосуванням цієї добавки зберігає підвищену морозостійкість також і при експлуатації.

Добавки для підвищення міцності

Щоб зміцнити структуру бетону, його ущільнюють описаними вище методами, або вводять механічні армирующие домішки. Класичний матеріал для дисперсного зміцнення - мінеральна, сталева або полімерна фібра. Її кількість в бетонної суміші може становити до 30% від обсягу наповнювача. Вводять фібру або шляхом сухого змішування з цементом перед затвором, або невеликими порціями в уже готову суміш з ретельним механізованим перемішуванням.

Також підвищення міцності відбувається майже завжди при додаванні пластифікаторів і стабілізаторів. Навіть воздухововлекающие агенти мають підвищення міцності на стиск в якості вторинного ефекту, збільшується пористість компенсується більш оптимальними умовами твердіння цементу.

висновок

Промислова розробка модифікаторів бетону - досить складний і копіткий процес. Співвідношення додаються хімічних сполук визначається не універсальними правилами, а різновидом, складом і терміном зберігання використовуваного цементу. Окремо враховується також тип мінерального наповнювача і що містяться в ньому пилоподібні домішки.

Збираючи «коктейль» з численних компонентів можна гарантувати, що їхній спільний вплив на бетон не виявиться негативним. Навіть на підприємствах, що виробляють ЗБВ, кількість і склад добавок в бетон визначаються дослідним шляхом через серію проміжних випробувань. Це все говорить про те, що краще використовувати модифікатори в кількостях, є меншою ніж рекомендованих, не прагнути приготувати універсальну багатокомпонентну добавку, а, навпаки, покращувати тільки обгрунтовано необхідні якості.

Для того щоб бетонна конструкція отримала підвищену міцність, рекомендується застосовувати спеціальні матеріали, що додаються прямо в що готується цементно-піщаний розчин. Застигаючи, суміш, в яку, набуває набагато більше корисних характеристик, Що сприяють її більш тривалого терміну служби. Крім міцності до них може ставитися ще й водонепроникність, корозійна стійкість і ін.

застосування

Як правило, добавки в бетон, які потрібні для збільшення його міцності, застосовують далеко не завжди. Використання таких матеріалів допустимо в разі:

- наявності високих вимог до бетонних або залізобетонних конструкцій по водонепроникності або морозостійкості;

- застосування в розчині нестандартних заповнювачів типу дрібного піску;

- виготовлення бетонних виробів, на які діятиме високе навантаження (наприклад, бруківки з важкого або дрібнозернистого бетону);

- зведення конструкцій монолітного типу, в яких використовуються мінеральні розширюють добавки.

Класифікація і характеристики добавок

Зміцнюючі суміші, добавки до бетону є спеціально приготовлені продукти хімічної промисловості. Вони додаються в конструкцію або виріб під час приготування і застигають разом з основними матеріалами.

Основною перевагою добавок є повний захист всього бетону за обсягом. А недоліком можна назвати неможливість зміцнити вже створену конструкцію (цю функцію виконують зміцнюють просочення, призначені для бетону).

Завданням пластифікаторів, що входять до складу бетонних розчинів, є підвищення їх рухливості. При цьому вдається як підвищити міцність виходить в результаті бетону на 120-140 відсотків, так і надати йому такі властивості:

- морозостійкість, підвищена на 1,5 марки;

- водонепроникність більше на 3-4 марки.

Також застосування пластифікаторів знижує витрату цементу до 25 відсотків, що дозволяє заощадити на будівельних роботах.

Для прискорювачів набору міцності характерно збільшення швидкості твердіння бетону, а також підвищення його марочної міцності. Одним з таких речовин є гранульований хлористий кальцій, який використовується при виготовленні пенобетонов, тротуарних плиток, стінових каменів і полістиролбетону.

З його допомогою виробничий процес прискорюється за рахунок меншого простою вироби в спеціальній формі, а кількість продукції, що випускається, відповідно, збільшується. При цьому спостерігається зміцнення бетонів на кілька відсотків. А на виробах зменшується кількість відколів, що погіршують їх товарний вигляд.

У число корисних якостей, які додає з протиморозним ефектом, входить не тільки збільшення міцності, але і усунення впливу низьких (до мінус 25 градусів) температур на процес застигання.

Одним з найпопулярніших речовин даного типу є нейтралізована смола, що застосовується в комплекті з гидрофобизаторами (наприклад, Софексіл-гель і Типром-С).

Ще однією перевагою добавки є підвищення зручності обробки суміші.

Крім того, вийшло виріб стає водонепроникним (і, таким чином, не вимагає гідроізоляції). А при транспортуванні розчину помітно зменшується його розшаровуваність.

Модифікатори бетонних розчинів

Модифікатори - це добавка в бетон для підвищення міцності, яка збільшує також морозостійкість і рухливість складу. Є модифікатори, здатні поліпшити протикорозійні властивості бетону.

комплексні добавки

Комплексні добавки для підвищення дають додаткові позитивні ефекти. Наприклад, деякі речовини підвищують легкоукладальність бетону, його будівельно-технічні характеристики (водонепроникність і морозостійкість), скорочують кількість витрачається на приготування води, знижують витрату цементу. При цьому всі компоненти добавки відмінно взаємодіють один з одним.

нюанси використання

Знаючи, як збільшити міцність бетону, яка добавка краще підходить для поставлених цілей, залишається розібратися з правильним виконанням робіт. В першу чергу речовина розводиться в теплій воді до тих пір, поки не розчиниться. Якщо добавка змішується з піщано-цементним розчином в рідкому стані, вона починає діяти відразу. Сухий матеріал вимагає деякого часу для повного розчинення і перемішування.

Розрахункова кількість добавки залежить від дозування, зазначеної на конкретному матеріалі його виробником, а також від ступеня збільшення міцності, яку необхідно отримати. Рекомендована кількість для пластифікаторів не перевищує 1% по масі цементу.

Інші способи зміцнення бетону

До зміцнює відносяться не тільки ті матеріали, що додають в бетон при його створенні для підвищення міцності. Коли конструкція вже готова і не підлягає заміні, застосовуються інші речовини та інші методики. Найпопулярніші в будівництві і при проведенні ремонтних робіт зміцнення бетону з використанням рідких і твердих упрочнителей. Як правило, вони найкраще підходять для підлог і інших горизонтальних поверхонь.

Рідкі упрочнители або просочення містять в складі водорозчинні неорганічні сполуки. Вони здатні проникати в звичайний бетон (який попередньо не обробляють гидрофобизаторами) на глибину 3-5 мм. Усередині матеріалу рідина вступає з ним в реакцію, утворюючи нерозчинні сполуки, які виступають в ролі упрочнителей.

Така упрочняющая наноситься як на старі конструкції, так і на нові, збільшення міцності яких не було передбачено в процесі виготовлення. Недоліком просочень є неможливість нанесення в умовах агресивного середовища. Перевагою - надання бетону здатності витримувати більш сильні навантаження.

Для зміцнення бетону можна використовувати і сухий упрочнитель, в складі якого міститься цемент. Конструкція, міцність якої збільшили таким способом, може витримувати до 70 МПА. Крім того, підвищується міцність бетону на слабке розтягнення і його зносостійкість.

На процес нанесення сухого упрочнителя не впливає агресивність середовища. Однак наносять його (в розведеному водою стані) тільки на гладку і очищену від пилу поверхню. Термін служби конструкції при цьому збільшується мінімум на 10-15 років.

найчастіше будівельні компанії і приватні забудовники змушені йти на додаткові витрати - додавати в бетон або бетонний розчин спеціальні зміцнюючі добавки. Завдяки цьому будівельні конструкції набувають додаткову міцність, довговічність і інші корисні якості.

У зв'язку з тим, що внесення добавок веде до істотного подорожчання кінцевого матеріалу варто перелічити основні випадки, в яких потрібно вносити в бетон зміцнюючі і інші присадки:

- Підвищені вимоги до міцності, водонепроникності і морозостійкості будівельних конструкцій;

- Використання як заповнювач дрібного піску;

- При виробництві виробів зазнають підвищені механічні та стирається навантаження: бруківка, бордюрний камінь, тротуарна плитка;

- Зведення будівель і споруд за монолітною технологією.

Добавки в бетон для підвищення міцності являють собою спеціальні хімічні речовини, що додаються в бетон в момент його замішування разом з основними наповнювачами. Залежно від призначення добавки для бетонних і залізобетонних розчинів поділяються на такі види:

- . Основна мета пластифікатора - збільшення рухливості матеріалу. У той же час бетон з пластифікатором має більш високу кінцеву міцність, ніж конструкція, залита бетоном без пластифікатора. Збільшення міцності до 25%. Попутно знімається витрата цементу, в середньому на 15%, в також збільшується водонепроникність, морозостійкість і тріщиностійкість. Найпоширеніший пластифікатор - «С-3» від компанії «Поліпласт»;

- Прискорювач набору міцності. Це комплексна хімічна добавка на основі водних розчинів хлористих солей (натрію, кальцію та інших). Розчин солі впливає на бетонну суміш, активуючи процеси гідратації клінкера. Це призводить до значного зменшення часу схоплювання і твердіння. Застосування прискорювача набору міцності дозволяє: збільшити марочну міцність бетону на кілька відсотків, зменшити кількість води для замішування і значно прискорити технологічно процес. Добавку використовують при виробництві тротуарної плитки, товарного бетону і різних видів ЗБВ. Самі распросраненние прискорювачі твердіння - лінійка добавок «Реламикс» і «Економікс» від компанії «Полипаст»;

- Противоморозні добавки. Цей вид присадок збільшує не тільки морозостійкість і водонепроникність бетонної конструкції, але і істотно підвищує її міцність за рахунок так званого освіті первинного структурного каркаса затверділого бетону, обростає гідросилікатами кальцію. Завдяки останньому фактору застосування протиморозних добавок дозволяє знизити «матеріаломісткість» заливки на 5-10% за рахунок зменшення проектних габаритів конструкції. Найпоширеніші противоморозні добавки: поташ, карбамід, з'єднання нітрату кальцію з сечовиною,

) Зводяться до введення в бетонну суміш різних добавок, які володіють різним дією.

добавки

Чи можливо застосувати такі види добавок, для збільшення міцності бетону:

Суперпластифікатор С-3

Добавка застосовується в бетонах для:

- додання бетонних сумішей високої рухливості без зниження міцності бетону (підвищення рухливості від вихідної 2-4 см до 18-22 см);

- поліпшення фізико-механічних властивостей бетону (міцності на 125- 140% від вихідної, морозостійкості на 1-1,5 марок, водонепроникності на 3-4 марок)

- скорочення термінів обробки їх або термінів розпалубки бетону, що твердіє в природних умовах.

- зниження витрати цементу на 15-25%.

- дозування 0,5-0,8% від маси цементу.

Пластифікатор необхідно попередньо розвести в теплій воді до повного розчинення, в рідкому вигляді пластифікатор відразу починає працювати в бетоні, якщо Ви додаєте його в сухому вигляді, то буде потрібно додатковий час для його розчинення і перемішування бетону.

Пластифікатор повинен бути розведений попередньо у воді, краще при температурі 25-30 градусів за годину до застосування.

Розрахункова кількість суперпластифікатора вводять в бетонну суміш з водою замішування. Для підвищення технологічного ефекту (досягнення більшої рухливості бетонної суміші або підвищення її зберігання, при незмінній витраті добавки) доцільно вводить С-3 з частиною води замішування через 1-5 хвилин після замішування бетонної суміші основним об'ємом води.

Рекомендоване дозування С-3 становить 0,5-0,8% від маси цементу (500-800 грам на 100 кг цементу в розрахунку на суху речовину). Дозування збільшується з підвищенням вмісту в цементі С3А, активної мінеральної добавки (опоки, трепелу), тонкості помелу цементу. Застосування пластифікованих цементів не рекомендується.

Сеперпластіфікатор РЕЛАМИКС СП-1

Промислова суміш роданида і тіосульфату натрію і полінафталінметіленсульфоната натрію. Містить домішки сульфату натрію і смолистих речовин. За класифікацією ГОСТ 24211 добавка відноситься до видів:

- пластифицирующие-водоредуцірующіе - суперпластифікатори;

- регулюють кінетику твердіння - прискорювачі.

Комплексна добавка «РЕЛАМИКС» призначена:

- для різкого підвищення легкоукладальності і формуємості бетонних сумішей з одночасним збільшенням міцності і без зниження показників довговічності бетону (при незмінному водоцементному відношенні);

- для істотного підвищення фізико-механічних показників і будівельно-технічних властивостей бетону в тому числі морозостійкості і водонепроникності (при скороченні витрати води і незмінної легкоукладальності);

- для підвищення легкоукладальності бетонних сумішей і підвищення фізико-механічних показників і будівельно-технічних властивостей бетонів (при одночасному зниженні водоцементного відносини і підвищенні легкоукладальності);

- для зниження витрати цементу без зниження легкоукладальності бетонної суміші, фізико-механічних показників і будівельно-технічних властивостей бетону (при зниженні водосодержания бетонної суміші).

- при зведенні всіх видів конструкцій з монолітного важкого бетону класів по міцності на стиск В15 (М200) і вище;

- при виготовленні всіх видів збірних залізобетонних конструкцій і бетонних виробів з важкого бетону, класів по міцності на стиск В15 (М200) і вище;

- при зведенні всіх видів конструкцій з монолітного дрібнозернистого бетону класів за міцністю В10 (М150) і вище;

- при зведенні всіх видів конструкцій з монолітного бетону і виготовленні всіх видів збірних залізобетонних конструкцій і бетонних виробів при високих вимогах до них за показниками морозостійкості і водонепроникності;

- при необхідності виготовлення бетонної суміші із застосуванням нестандартних заповнювачів, в тому числі дрібних пісків;

- при виготовленні елементів мощення з важкого і дрібнозернистого бетону;

- при виготовленні виробів з пористого неавтоклавного бетону;

- при виготовленні всіх видів збірних залізобетонних конструкцій і бетонних виробів на пористих заповнювачах класів по міцності на стиск В 7,5 (М100) і вище;

- при зведенні монолітних конструкцій із застосуванням напружуваного цементу або при використанні мінеральних розширюють добавок.

Пластифіковані бетонні суміші з високою укладатися рекомендується застосовувати в густоармованих конструкціях, тонкостінних конструкціях, конструкціях складної конфігурації і т.п. Бетонні суміші зі зниженим водоцементним ставленням (водоредуцірованние) рекомендується застосовувати для зведення монолітних конструкцій і виготовлення збірних залізобетонних конструкцій і бетонних виробів, до яких пред'являються високі вимоги по міцності, в тому числі в ранні терміни, Водонепроникності, морозостійкості, опору корозійних впливів і ін.

мікрокремнезем

Застосовується для отримання високоміцних бетонів, дозування 10% від маси цементу, в бетонах застосовується разом з суперпластифікатором С-3.

Застосування мікрокремнезема дозволяє:

- отримати бетони високої міцності і водонепроникності

- підвищити стійкість бетону при впливі кислот і підвищеної температури

- замінити частину цементу (до 30-40%) при збереженні міцності розчинів і бетонів

Добавки підвищують морозостійкість

Як добавки підвищують морозостійкість використовують смолу нейтралізовану воздухововлекающей і гідрофобізатори:

Типром-С і Софексіл-гель

Добавки застосовується в бетоні для:

- підвищення морозостійкості бетону;

- підвищення водонепроникності бетону;

- зменшення розшарування бетонної суміші при транспортуванні;

- підвищення легкоукладальності і удобообрабативаемості суміші.

Омагнічування води замішування

Без води неможливе початок хімічної реакції, що перетворює розрізнені компоненти бетонної суміші в єдиний моноліт. Її роль в цьому процесі важко переоцінити. Тому цілком зрозуміло прагнення модифікувати багато хімічні процеси, що відбуваються в присутності води, в тому числі і освіту цементного каменю, саме по шляху зміни деяких її властивостей.

У бетоноведенія роль модифікованої води - одна з найскандальніших і мало вивчених тем. При всьому при тому, що з періодичністю приблизно в 10 років, вчені-бетоноведи усього світу знову і знову повертаються до цієї теми, фактори, що впливають на зміну характеристик бетонів, обумовлені застосуванням модифікованої води залишаються ще багато в чому не ясними. Все це зумовило поділ вчених-бетоноведов на два протиборчі табори. Одні, з піною у рота, стверджують, що шаманів над водою - чистої води шарлатанство, негідну серйозних дослідників. Інші, так само запекло, доводять зворотне. Істина, як завжди, десь посередині.

Говорячи про роль зовнішніх чинників зовнішніх наведень при омагнічування водних систем, не можна обійти мовчанням так звану сезонну залежність результатів (хоча це питання розглядається вченими - геоцентрістамі незмінно скептично). Так, наприклад, неодноразово підтверджувався той факт, що омагнічування води, яка застосовується для замішування цементних розчинів, найменш ефективно в травні-липні. Багаторазово проводилися експерименти переконливо і однозначно свідчать, що в абсолютно ідентичних умовах приріст міцності зразків зачинених омагниченной водою склав в січні 50 - 60%, травні 25%, вересні 20 - 25%, жовтні - 40%. Причини таких проявів сезонності, точно не встановлені. Можна тільки припускати, що в експеримент "втручалося" геомагнітне вплив сонця. У всякому разі, їх не можна пов'язати з надходженням талих вод, оскільки досліди проводилися з використанням бідистиляту.

У будь-якому випадку навіть не знаючи як "ЦЕ" працює, людство давно і дуже ефективно навчилося використовувати магнітне вплив на речовини, в тому числі і воду, в своїх цілях.

В СРСР початок застосування омагниченной води при замішуванні бетонів відноситься до 1962 року (Нейман Б.А. свид. СРСР № 237664, від 1962 г.). З тих пір велися і до цього дня ведуться значні дослідження в цьому напрямку. Відомо, що в процесі твердіння цементного каменю одночасно протікає ряд складних процесів: розчинення і гідратації цементних мінералів з утворенням пересичених розчинів, мимовільне диспергування цих мінералів до частинок колоїдних розмірів, освіту тиксотропних коагуляційних структур і, нарешті, виникнення, зростання і зміцнення кристалізаційних структур. І омагнічування води впливає на всі ці процеси. Отже, вплив магнітної обробки води, використовуваної для розчинення, на твердіння та властивості цементного каменю є цілком закономірним.

Дослідами встановлено, що зачиннення цементу омагниченной водою призводить до значного підвищення міцності каменю. Причому залежність міцності від напруженості поля має екстремальний характер.

Всі поліпшення міцності бетону обумовлені кількома чинниками, на які впливає омагнічування води. Головні з них, це прискорене наростання пластичної міцності цементного каменю, яка вимірюється за граничним напругою зсуву. При замішуванні звичаю водою є значний індукційний період викрісталлізовиванія цементу. У разі ж замішування омагниченной водою пластична міцність починає активно рости майже відразу ж після змішування. При цьому відзначається більш швидке розпорошення часток до мікронних розмірів.

Мікроскопічні дослідження також показали збільшення швидкості гідратації цементу в омагниченной воді. Причому значно зростає кількість кристалів сульфоалюміната кальцію і гідроксиду кальцію, а розміри їх зменшуються. Кристали знаходяться не тільки на поверхні зерен гидратирующие цементу, як зазвичай, а й в обсязі всієї маси. Дослідження цементного каменю триденного віку під електронним мікроскопом показало, що в омагніченмой воді структура каменю набагато більш дрібнозерниста. Крім того численні експерименти показали, що ефект магнітної обробки води, багато в чому залежить, також і від її хімічного складу. Домішки іонів заліза і хлоридів найчастіше роблять позитивний вплив. Деякі гази - залишковий хлор, аміак - негативне. Дуже велику роль відіграють солі жорсткості як самі по собі, так і їх взаємне співвідношення. Достовірно встановлено, що найкращі результати досягаються при наступних концентраціях солей: сульфату магнію - 1.2 г / л, сульфату кальцію - 1,2 г / л, хлориду магнію - 2.8 г / л.

Численні експерименти з оцінки впливу омагниченной води на бетони однозначно свідчать - ефект магнітообработкі носить екстремальний характер. Є певний оптимум, як по напруженості магнітного потоку, так і по швидкості протікання води, а також її мінералогічного складу. Для кожної галузі промисловості, що використовує омагниченную воду, він різний. Глибоко хибною, порочної і навіть шкідливою слід визнати практику бездумного використання омагнічівающіх приладів, орієнтованих на роботу в інших технологічних ланцюжках.

Найцікавіше в конструкції омагнічівающего пристрою - вона, абсолютно не потребує будь-якої захисту від копіювання. Можна прилад розпиляти, виміряти, хоч на смак спробувати. Ще не розгадаєте магнітосілу застосованих магнітів - всі ваші потуги виготовити аналогічний прилад будуть марні - просто не отримаєте потрібного ефекту.

Гідрофобізація

Агресивна дія води на споруди з цегли та бетону - давно встановлений факт, бо дані матеріали мають досить пористу структуру. Вода проникає в спорудження знизу. це - грунтова вода, Тобто розчини солей: хлоридів, сульфатів і гідрокарбонатів, які потім після випаровування води "прикрашають" фасади, руйнують фундаменти, зривають штукатурки та облицювання.

Вода загрожує і зверху, і цей вплив досить неоднозначно. Дощова вода, проникаючи в пори матеріалу, при негативних температурах збільшується в об'ємі і може викликати локальну деструкцію. Крім того, строго кажучи, дощова вода - це теж розчин. Дощові потоки захоплюють з атмосфери велику кількість газоподібних виробничих викидів, таких як оксиди вуглецю, сірки, азоту і фосфору, таких як аміак, хлор і хлористий водень. Ці гази, розчиняючись частково у воді, перетворюють дощ в кислотний розчин, руйнівно діє на бетон, мармур, силікатна цегла та інші матеріали. При цьому збільшується кількість пір, капілярів і мікротріщин, що є всі новими вогнищами агресії, і ступінь руйнування матеріалу істотно зростає. Навіть дуже невеликий вміст в повітрі кислотних оксидів сірки і азоту, а також хлористого водню здатне викликати зсув такого екологічного параметра атмосфери як вуглекислотне рівновагу.

При цьому істотно підвищується вміст в повітрі вільної вуглекислоти, званої в такому випадку "агресивної". Агресивним вуглекислий газ є по відношенню до мінеральних будівельним матеріалам (Вапна, мармуру і бетону), перетворюючи нерозчинний кальцит в водорозчинний гідрокарбонат кальцію. Відбувається елементарне вимивання матеріалу з додатковою освітою тріщин, пор, раковин і т.д. Бетон старіє, штукатурки злущуються, мармур тьмяніє, на його поверхні з'являються характерні "патьоки".

Проблема захисту матеріалу від впливу вологи вирішується різними способами гідрофобізації (водоотталкивания). Це застосування всіляких методів гідроізоляції, використання рідкого скла, який закриває пори, отримання високоплотних матеріалів з мінімальною пористою структурою і т.д.

Одним з перспективних напрямків гідрофобізації є використання різних кремнійорганічних складів, що володіють здатністю до гідрофобізації. Кремнійорганічні рідини, основу яких складає кремнекислородних ланцюжок (-O- Si-O-Si-O-Si-) n регульованої довжини, містять близько атомів кремнію гідрофобні вуглеводневі радикали різної величини: С2Н5, С3Н7, С nH2n-1, що повідомляє їм в залежно від призначення як різний ступінь гидрофобизирующих властивостей, так і різну здатність проникнення в матеріал. Варіації цих поєднань дозволяють отримувати водовідштовхувальні системи, що застосовуються в найрізноманітніших цілях, пов'язаних з проблемою гідрофобізації. Це фарби, покриття, просочення, гідрофобізующіе добавки в бетони і розчини і ряд інших напрямків.

Істотно важливою обставиною при цьому є здатність кремнійорганічних рідин не закривати, а вистилати пори, створюючи на їх поверхні найтоншу водонепроникну плівку.

Поліуретанові захисне покриття

Поліуретанові покриття S-COMPOSIT CRYSTAL є високоефективним засобом захисту поверхонь, навіть при вкрай невеликих товщинах шару при витраті 0,23 кг / м2. При обробці каменю чи бетону підкреслює структуру поверхні, створює ефект мокрого каменю. Мала робоча товщина шару робить покриття пожежобезпечним. При впливі на нього джерела полум'я покриття не горить, а лише розкладається під впливом температури, не створюючи при цьому небезпеки поширення пожежі.

Поліуретанові покриття володіють високою адгезією до оброблюваних поверхонь, мають великий термін служби (всередині приміщень до 50 років, в умовах відкритої атмосфери не менше 15 років), не завдають шкоди здоров'ю людини навіть при безпосередньому постійному контакті з питною водою і продуктами харчування.

Поліуретанові покриття забезпечують гідрофобність будівельних матеріалів (бетон, розчин, цегла, гіпс, картон, деревина тощо), а, відповідно, не дають вбиратися в них водним субстанцій, соляним розчинів, мастил, нафтопродуктів, кислот, лугів та інших матеріалів , які можуть вплинути на цілісність і довговічність цих матеріалів.

Захисне покриття являє собою поліуретановий двокомпонентний склад, на основі акрилового полиола (компонент А) і аліфатичного ізоцианату (компонент Б).

Застосовується в якості прозорого захисного лакофарбового покриття для поверхонь з бетону, металу, дерева. Повністю висохле покриття має високий глянцем, міцністю, еластичністю, а також стійкістю до стирання і хімічного впливу. При впливі сонячного світла покриття не жовтіє і повністю зберігає всі декоративні якості.

Поліпропіленові волокна (фиброволокно)

У 1998 році виповнюється 15 років з того моменту, як поліпропіленові волокна (фиброволокно, ППВ) для бетону стали широко використовуватися в усьому світі. У 1963 році в науково-дослідну інженерну лабораторію армії США надійшло повідомлення про те, що поліпропілен є одним з цілого ряду волоконних матеріалів, які значно підвищують опір удару і стійкість бетону до розколювання. З цієї причини в комерційних цілях ППВ вперше було використано в захисних оболонках паль.

Однак, повністю його потенціал реалізувався в 80-і роки, головним чином в бетонних плитах покриттів. Сьогодні в США 10% всього товарного бетону містить ППВ, а у Великобританії укладені мільйони кубометрів такого бетону. В даний час волокна використовуються в конструкційному бетоні для морських укріплень, мостів і водосховищ, а також в збірному бетоні і торкрет-бетоні. Нові розробки включають антибактеріальний бетон, тонкий бетон для покриття асфальтованих доріг, бетон з оголеним заповнювачем - з шарудить поверхнею, бетон, менш схильний до вибухового відколювання при дії вогню.

Поліпропіленові волокна - це олефінових волокна, виготовлені з полімерів або сополімерів пропілену. Розплавлений поліпропілен піддається штампуванню з витяжкою, утворюючи рівні листи або волокна. Потім з нього можна отримати два типи ППВ. Рівні листи розщеплюються на дрібні волокнисті елементи, з яких складається основна структура, і розрізають на частини різної довжини. Ці фібрильованої волокна в поперечному перерізі мають форму, близьку до прямокутної. Волокна з круглим поперечним перерізом також розрізають на частини різної довжини для отримання моно- і мультифіламентних волокон. ППВ - чисте, безпечне, просте у використанні, хімічно нейтральний і сумісний з усіма в'яжучими речовинами і добавками волокно.

Кількість, тип і довжина використовуваних волокон залежить від вимог проекту. Звичайна доза становить 0,1% за обсягом або 0,6 - 0,9 кг / м3 бетону. Для зручності в застосуванні ППВ поставляється в розчинних мішках по 0,6 - 0,9 кг. На кожен кубометр бетону додається один мішок - або в змішувальну установку на бетонному заводі або прямо в Автобетономішалка. Достатньо всього 5 хвилин змішування в Автобетономішалка для рівномірного розсіювання без утворення грудок і скупчень. Більш висока дозування, особливо фібрильованої волокон, використовується в збірному бетоні, торкрет-бетоні і інших видах бетону, де важлива міцність і стійкість до розколювання.

При дозуванні 0,1-1% ППВ не забезпечує первинного армування. Теорія показує, що кількість волокна, яке витримує навантаження після розтріскування - критичний обсяг волокна - для ППВ складає приблизно 2% за обсягом. Така кількість важко ввести в бетонну суміш і воно неприйнятне з комерційної точки зору. Однак, дозування 0,1-1% ППВ за обсягом дійсно дає певні переваги бетону як в пластичному, так і в затвердшем стані. Волокна надають ефект негайно, підвищуючи зчеплення бетонної суміші, перешкоджаючи осіданню великих, важких частинок при ущільненні і полегшуючи подачу бетонної суміші насосом. ППВ підвищує здатність бетону до деформації без руйнування в критичний період схоплювання, що перешкоджає утворенню мікротріщин всередині застиглого бетону, а також стримує розширення видимих \u200b\u200bповерхневих тріщин, що виникли при пластичній усадці. ППВ перешкоджає переміщенню і подальшого випаровування води, підвищуючи гідратацію цементу на поверхні, але не замінює належних процедур витримки бетону. 16 років незалежного тестування по всьому світу, тепер підкріпленого сертифікатом ВВА, показали, що ППВ в кількості 0,1% за обсягом забезпечує стійкість до виступанію води, осідання, розтріскування при пластичній усадці, стирання, циклам заморожування / відтавання, опір удару, а також вогнестійкість, залишкову міцність, антимікробний захист і знижену проникність.

Вищеописані переваги означають, що ППВ можна використовувати у всіх областях застосування бетону. Вигода ППВ видно при аналізі витрат навіть на такі споруди як мости, водосховища і стінки набережних. Але з найбільшим успіхом цей матеріал використовувався в бетонних плитах покриттів, особливо там, де він служив заміною вторинної сталевої дротяної арматури. Розрахунки для бетонних плит покриття з ППВ нічим не відрізняються від звичайних, викладених в технічному звіті N 34 Суспільства Бетону. ППВ не збільшує допустиме навантаження бетонної плити заданої міцності і товщини. Простота в застосуванні, усунення сталевої арматурної дротяної сітки і безперешкодний доступ для вивантаження бетонної суміші роблять укладання бетону з ППВ більш швидкої і економічною. З огляду на вже описані переваги поверхні такого бетону, неважко зрозуміти, чому він з таким успіхом використовується в плитах покриттів. Переваги торкрет-бетону з ППВ полягають в кращому зчепленні бетонної суміші, що знижується відскік і прискорює укладання.

При високому дозуванні довших фібріллірованія волокон його міцність може зрівнятися з бетоном, що містить 25-30 кг сталевої арматури. Переваги збірного бетону з ППВ полягають у зменшенні небезпеки випадкового пошкодження при розпалубці і продовження транспортування, зниженою проникності і, отже, меншою схильності корозії. Переваги бетону з ППВ при використанні ковзаючих опалубок полягають в кращому зчепленні бетонної суміші, що сприяє підвищенню темпів будівництва і зниження обсягів ремонтних робіт.

Поточні випробування показують обнадійливі результати - при використанні ППВ в кількості 1% за обсягом підвищується міцність бетону на зріз, що може дати альтернативний метод проектування з'єднань плит з колонами. Волокна з антимікробними добавками борються з бактеріями протягом усього терміну служби бетонних конструкцій. Використання ППВ в бетоні з оголеним заповнювачем підсилює внутрішню опору і утримує великий заповнювач близько до поверхні.

У ультра-тонкі білі покриття, які більше 20 років використовуються в США в якості верхнього шару асфальтованих доріг, останні 6 років додається ППВ для підвищення міцності 50-75 мм бетонного покриття, що укладається поверх асфальту.

Бетон з високими робочими характеристиками, що володіє міцністю 60-100 МПа і більше, набуває все більшої популярності у всій Європі. Однак, як показав пожежа в тунелі під Ла-Маншем, такий бетон схильний до вибухового відколювання при температурі вище 200 гр.С. ППВ забезпечує безпечний вихід перегрітої пари через капіляри на поверхню, коли плавиться поліпропілен при температурі 160-170 гр.С, і в даний час ППВ вводиться в специфікації бетону для тунелів і інших областей застосування, де вибуховий відколювання може загрожувати життю.

Дослідження і вдосконалення цієї та інших зазначених характеристик підтверджує, що ППВ продовжує залишатися невід'ємною частиною бетонного будівництва.

Прискорювач твердіння (кальцій хлористий гранульований) UniPell ™

застосовується у виробництві пінобетону, полістиролбетону, бетону, стінових каменів, тротуарної плитки і ін.

"Вузьке місце" у виробництві бетонних виробів (газобетону і пінобетону) - форми, в яких відбувається схоплювання і твердіння цементного розчину. Розчин повинен знаходитися в формах тривалий час при певній температурі і вологості для отримання достатньої (нормативної) міцності. Складнощі возрас-тануть при зниженні температури, коли час "простою" форм збільшується в кілька разів.

Для зниження собівартості продукції потрібно зменшити витрату цементу без втрати міцності.

У зв'язку з цим в даний час вважається технологічно і економічно вигідним застосування нового продукту на Російському ринку - UniPell ™.

UniPell ™ - гранули хлористого кальцію з вмістом основної речовини 94-98% і мінімальним вмістом домішок, що є запорукою відсутності усадки пінобетонних, полістиролбетонних і бетонних виробів та утворення висолів на них.

Застосування UniPell ™ дозволяє:

- додавання UniPell ™ в кількості 2% від маси цементу в розчин скорочує споживання цементу на 10% при незмінній міцності і зменшує час схоплювання в 3 рази;

- звільнення форм в 3 рази швидше;

- додавання UniPell ™ в кількості 2% від маси цементу подвоює міцність одноденного бетону;

- додавання UniPell ™ в кількості 2% від маси цементу збільшує поверхневу міцність бетону в 1,5 рази - менше сколів на виробах, краще товарний вигляд;

- збільшення межі міцності бетону на 10% (або 20% при незмінній пластичності і скорочення води на 8%);

- додавання UniPell ™ в кількості 1% від маси цементу по впливу на схоплювання цементу рівносильно підвищенню температури схоплювання на 15-20 ° С (дані за результатами експериментів Миронова С.А., Малінін Л.А., НДІЗБ; Кисельова М.М., Горьковський інженерно-будівельний інститут);

- додавання UniPell ™ в кількості 2% від маси цементу "реанімує" залежані цементи.

комплексні добавки

Комплексна добавка для пінобетону Форт УП-2ПБ

застосовується при виробництві неавтоклавних бетонних виробів для прискорення процесів гідратації цементу. Її застосування забезпечує через 10 - 12 годин розпалубну міцність виробів. Крім збільшення кінетики набору міцності, добавка також істотно знижує усадку пінобетону, внаслідок чого не з'являються усадочні тріщини і не знижується відпускна міцність виробів. Якщо при виготовленні пенобетонной суміші за допомогою добавки Форт УП-2ПБ знижувати водо-цементне відношення, то можна досягти яскраво вираженого ефекту прискорення набору міцності.

Добавка для пінобетону Форт УП-2ПБ додається в пінобетонну суміш з водою замішування, або за методом сухої мінералізації (в цьому випадку відбувається додаткове нагрівання суміші). Добавка пройшла випробування на ряді підприємств з виробництва пінобетону в якості прискорювача і пластифікатора і працює з наступними пенообразователями: "ПБ-2000", "Пеностром", "Ареком-4", "Піонер", "ПЕВО-6". Дозування, в залежності від марки цементу, підбирається індивідуально - мінімальна - 0,5% максимальна - 1% від маси цементу.

При температурі повітря на виробництві + 10 ° С і вище Форт УП-2ПБ:

- забезпечує прискорення схоплювання і твердіння, а також дає більш повну реакцію цементу за короткий термін, що дозволяє значно

- зменшити усадку пінобетону;

- контактуючи з нізкократной піною стабілізує і бронює її;

- підвищує легкоукладальність і зменшує розшаровуваність пенобетонной суміші;

- при виробництві пінобетону при високих (понад + 20 ° С) температурах дозволяє прореагувати цементу до випаровування води з розчину, що знижує ймовірність розтріскування;

- знижує водопотребность пенобетонной суміші на 15-20% і підвищує кінцеву міцність;

- при введенні модифікатора по методу сухої мінералізації дає додатковий нагрів пенобетонной суміші;

- знижує терміни перебування пінобетону в формі і тим самим скорочується сумарний період значною усадки.